部分企業是在導入ERP系統多年之後,開始建置商業智慧以及資料倉儲等,同時並計畫進一步分析ERP系統所累積的資料。此外,有的企業更是基於商業智慧等決策分析的考量,而考慮導入ERP系統。

臺灣ERP系統市場

不論是ERP系統導入已經非常普遍的高科技產業,或是才正要著手導入ERP系統的建設業、醫療業等,對於ERP系統的期待都如出一轍,ERP系統不再只是為了支援日常營運所需,更重要的是,ERP系統延伸應用的方向,已經成為營運決策、分析的核心系統。

高科技產業

ERP應用相對成熟,集中管理蔚為風潮

近幾年來,高科技產業不斷外移,一方面是為了降低生產成本,另一方面則是為了擴大市場版圖,然而,企業的營運逐漸全球化之後,原本各自分散的ERP系統,也開始興起集中管理的風潮,並且相繼整合到單一平臺之下。

醫療產業

ERP應用後起之秀,最重視成本分析

相較於高科技產業,ERP在建設以及醫療產業的應用才剛剛開始,然而,不同的產業特性與營運型態,也凸顯了ERP應用的差異,以及ERP產品無法因應需求的問題。

汽車製造產業

每2小時交貨一次,考驗訂單變更反應能力

隨著市場持續萎縮,汽車業的競爭也更加加劇,這樣的情況下,庫存管理以及物料需求規畫就變得非常重要。汽車製造業每2小時就必須交貨一次,如果訂單內容有所變更,就必須重新啟動物料需求計畫,相關廠商的訂單變更反應能力備受挑戰。

成衣紡織產業

以周為單位,隨時調整物料與生產排程規畫

由於成衣紡織的產業特性,不同於一般的生產製造,因此ERP系統導入的過程中,客製化的比例都很高。為了充分掌握營運脈動,成衣紡織業者也開始導入商業智慧,同時並針對生產與銷售的各個控制點加以檢視。

建設業

把ERP應用延伸到土地開發階段的成本試算

買地、建設,然後賣一個好價錢,就是建設公司的營運模式。然而,施工期越長,資金周轉率就會相對變低,大多數建設公司都需要融資才能因應,建設公司希望導入ERP系統,來達到整體成本精算與控管的目的。臺灣ERP系統市場

臺灣ERP系統市場的崛起,是因為2000年的千禧蟲問題,引發了ERP系統導入風潮。時至今日,ERP的應用已經開始產生「質變」,從日常營運作業的後端支援系統,逐漸成為營運決策與分析的核心系統。

不論是ERP系統導入已經非常普遍的高科技產業,或是才正要著手導入ERP系統的建設業、醫療業等,對於ERP系統的期待都如出一轍,ERP系統不再只是為了支援日常營運所需,更重要的是,ERP系統延伸應用的方向,已經成為營運決策、分析的核心系統。

其中,部分企業是在導入ERP系統多年之後,開始建置商業智慧以及資料倉儲等,同時並計畫進一步分析ERP系統所累積的資料。此外,有的企業更是基於商業智慧等決策分析的考量,而考慮導入ERP系統。

在高科技產業,為了布局全球,各個企業紛紛把ERP系統集中到單一平臺上;汽車業為了因應每隔2小時交貨,相關訂單的異動,必須要在1~2小時內就完成訂單差異分析與生產物料規畫;醫療業因為獲利空間不斷下滑,為了提升營運效益,並且精準控制成本,近來開始導入ERP系統;建設業則是因為主要建材,包括鋼筋、水泥的成本波動大,加上營造工程時間長,所以,想要透過ERP系統,控管並且串連各個階段的作業與成本分析;成衣紡織業者的目標,除了以周為單位,隨時調整物料與生產排程規畫,更要以ERP作為調整全球產能的基礎。ERP應用相對成熟,集中管理蔚為風潮

高科技產業邁入微利時代,已是不爭的事實。以DRAM來說,2007年因為產能過剩,全球的銷售價格下跌了80%。整體來說,高科技產業為了突破營運困境,業務模式也從單純的代工製造,轉向ODM,近幾年來,甚至積極拓展自有品牌。

然而,不論是OEM或是ODM ,乃至於自有品牌的經營,同樣都面臨了全球化的經營壓力,過去不同的生產據點,大多是各自運作,也各自擁有一套獨立的ERP系統、MES(Manufacturing Execution System)系統等,但是,現在各個企業的目標,不僅是要把ERP系統集中到單一平臺上運作,相關聯的MES生產製造系統也要逐步拉回營運總部控管,最終希望可以達到「跨廠區」運作,也就是把分散在不同國家的廠區,視為同一個廠區,然後再視各產業專精項目調節生產,例如威達電集團目前就在做這樣的評估。

全球ERP集中在單一平臺,任何營運分析與決策都會比較快

不過,要做到這樣的程度並不容易。依據目前的情況來說,企業的做法大多是先把ERP系統集中在單一平臺之下。以勁永國際來說,4年前導入ERP系統時,就決定採用集中式管理,勁永國際全球資訊處協理蔡本源指出,ERP系統集中的壓力雖然很大,不過,也因而能隨時掌握各個營運據點的資料,任何的營運分析與決策都會比較快。

去年,勁永國際導入BI,馬上就能感受到ERP系統集中的效益。ERP系統若是分散,大多會有資料不一致以及無法即時掌握各個營運據點現況等問題,在導入BI之前,這些問題都必須逐一解決,而這個過程也相當漫長。

目前勁永國際在全球總共有9個營運據點,橫跨在不同時區,這樣的情況下,ERP系統又集中在單一平臺運作,蔡本源表示,營運總部必須承載的壓力難以言喻,因為不論白天或晚上,都有不同國家的人在使用ERP系統,ERP系統必須7天24小時不間斷的運作,才能因應不同地區的使用需求。

跨足自有品牌經營,MES系統也要集中管理

除此之外,為了因應自有品牌的經營,勁永國際去年也開始把MES系統集中,不過,具體做法卻與ERP系統不同。蔡本源進一步解釋,MES系統的集中,主要是從營運總部的角度去看,因此,去年所建構的「Corporate MES」,只有匯集產品序號相關的資料,藉以因應後續的品牌經營管理。

從資料流的角度來看,一筆訂單資料進入ERP系統之後,就會建立工單,然後拋轉到MES系統生產,後續的生產序號資料,就會進入Corporate MES,勁永國際才能針對這些產品進行管理,其中除了物流追蹤,更重要的是還有價格管理等。

蔡本源指出,自有品牌的經營與OEM模式完全不同,一般來說,OEM因為是屬於接單後生產,因此,最多只有物料庫存的壓力,也比較注重生產量率以及是否如期交貨等。自有品牌的經營,則還要進一步涵蓋到產品庫存的壓力。

直航將縮短運輸時間與成本,業者計畫調整營運模式

同樣的情況,威達電感同身受,3年前,威達電正式切割品牌,既有的OEM代工業務,持續由威達電承接,自有品牌則由威強負責開拓。

威達電集團營運處協理張素碧指出,以生產型態來說,OEM代工業務是屬於接單後生產,沒有訂單就不會有生產排程,否則沒有任何一個客戶會買單。自有品牌則是計畫性生產,在營運模式上會比較偏重研發與銷售。

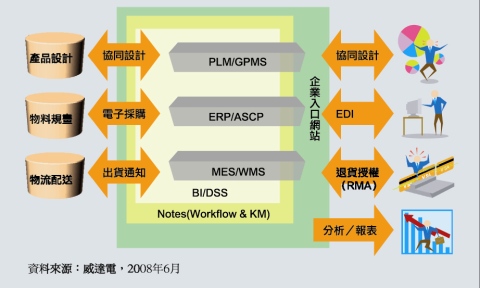

|

威達電集團全球IT架構 |

3年前,威達電正式切割品牌,既有的OEM代工業務,持續由威達電承接,自有品牌則由威強負責開拓。以生產型態來說,OEM代工業務是屬於接單後生產,沒有訂單就不會有生產排程。自有品牌則是計畫性生產,在營運模式上會比較偏重研發與銷售。 |

|

|

| 威達電集團營運處協理張素碧指出,該公司未來的營運模式,很有可能會由臺灣統籌接單,並且由臺灣負責整體的物料規畫,而各個工廠將專注於生產製造。 |

目前威達電集團旗下就有6個廠區負責OEM代工業務,並且分散在臺灣以及上海,過去的運作模式,是各自接單,各自生產,當然也得各自備料,但是,未來兩岸直航之後,將會大幅縮短臺灣與上海之間的運輸時間與運輸成本,這樣的情況下,威達電集團開始積極評估調整營運模式的可能性。

張素碧指出,威達電未來的營運模式,很有可能會由臺灣統籌接單,並且由臺灣同時負責整體的物料規畫,而各個工廠將會專注負責生產製造,這樣的運作方式,不僅可以因應工業電腦少量多樣的生產特性,把產量匯集到某一個工廠,甚至是產線,進而達到調節生產、批量生產最佳化的目的,預計也將能大幅縮短接單之後的生產以及出貨等作業時間。

因為工業電腦的生產特性,原本就是少量多樣,每一次的經濟批量以100臺為單位都不奇怪,相較於一般大量生產的電子製造業,一條生產線也許一個月都不用調整的情況,工業電腦的生產線,有可能早上才換線生產,下午就要調整,其中的「應變能力」非常重要,而相對應的資訊系統,生產排程以及物料規畫等,也要能隨著營運模式調整,才能提升整體的營運彈性。對於客戶來說,也可以避免臺北與上海各自接單所造成的混淆。

張素碧表示,目前威達電臺北與上海工廠的生產能力、資訊系統,完全可以交叉支援,對於後續的營運模式調整嚴陣以待。不過,由於產業特性不同,一般以大量生產為訴求的MRP(Material Requirement Planning),並不符合威達電的需求,因此,威達電在導入ERP系統之後,臺北以及上海又相繼導入ASCP(Advanced Supply Chain Planning),來因應替代料以及跨區生產等產能規畫。

事實上,MRP雖然是為製造業量身定做的系統,也是製造業的ERP核心應用之一,不過,由於產業的特殊性不同,因此,一般的ERP套裝軟體,幾乎無法因應不同應用領域的需求,這樣的情況,即使只是高科技產業也無法完全因應。

IC設計業者的生產流程,著重多對多的生產記錄追蹤

以IC設計來說,一般的ERP就無法因應IC設計特殊的拆、併單需求。

除此之外,IC設計廠商福威科技資訊部總監陳建安指出,IC設計的生產流程與其他高科技製造業最大的不同,在於IC設計的生產流程,必須嚴謹掌控到每個階段的生產記錄追蹤(Log Tracking),而這其中的複雜度是「多對多」的關係,也就是從1片晶圓到生產成1顆IC,過程中還會有中間成品以及半成品所交織的複雜關係,相較於其他產業,不論是1對多或是多對1的複雜度,IC設計的多對多生產記錄追蹤難度相對更高。

然而,不論產業的特性如何,都因為跨國營運的關係,越來越多的企業已經把ERP系統集中到單一平臺,而系統能否支援多語言、多幣別已經是一個基本的需求,除此之外,同樣一套ERP系統能否同時因應不同國家的稅制等需求,也是另外一個關鍵,而這些原因也迫使部分企業在ERP平臺集中的過程中,不得不轉換到其他的ERP平臺。

從管理的角度來看,ERP系統上線之後所累積的資料,必須進一步分析是必然且合理的發展趨勢,而近來ERP的應用也確實走向這樣的發展,企業對於ERP的重視更甚以往。ERP應用後起之秀,最重視成本分析

過去,大家對於ERP的認知一直都很偏頗,幾乎都是從高科技製造業的角度來看,以致於認為ERP的應用已經非常普及,忽略了其他產業的ERP應用。以醫療業來說,臺北市立聯合醫院從10家醫院合併為一之後,為了整合醫療後端的日常營運作業,2年前開始著手導入ERP系統,目前這個專案還在持續進行中,未來則希望進一步與前端的醫療系統進行整合。除此之外,包括台大醫院以及台中榮總等都在評估ERP系統。

過去,大家對於ERP的認知一直都很偏頗,幾乎都是從高科技製造業的角度來看,以致於認為ERP的應用已經非常普及,忽略了其他產業的ERP應用。以醫療業來說,臺北市立聯合醫院從10家醫院合併為一之後,為了整合醫療後端的日常營運作業,2年前開始著手導入ERP系統,目前這個專案還在持續進行中,未來則希望進一步與前端的醫療系統進行整合。除此之外,包括台大醫院以及台中榮總等都在評估ERP系統。

由於醫療產業型態與製造業大不相同,而大多數的ERP系統又是針對製造業所設計,因此,在ERP系統無法涵蓋醫療系統HIS(Healthcare Information System)的情況下,多數醫院過去一直沒有導入ERP系統的計畫。然而,近來因為醫院的營運壓力加劇,健保制度上路之後,獲利空間也受到影響,因此,不少醫療業者開始考慮導入ERP系統,一方面希望藉此簡化作業流程,另一方面也希望透過單一系統運作,即時反應營運成本,並且取代原本各自獨立的系統,例如:人事薪資、財務會計以及庫存管理等。

不過,各個醫院最終仍是能夠進一步整合ERP與HIS醫療系統,其中,最基本的就是把醫療系統的醫令,自動拋轉到ERP系統,然後依據醫令內容的料號以及數量,進一步扣除庫存等。除此之外,醫療業也希望參考ERP系統中的生產線概念,進而建置最佳的看病排程,讓看病的流程更加順暢,不至於讓醫療資源閒置。

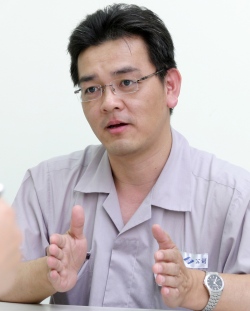

前美國紐約健康醫療委員會(Health and Hospitals Corporation,HHC)的資訊處處長陳修表示,原本HHC是一個每年虧損10億美元的單位,但是,後來卻能達到損益平衡,其中的關鍵就是透過資訊系統,增加醫生看病的密度,當然這個前提就是必須想辦法改善看診的作業流程。

|

|

| 美國紐約健康醫療委員會(Health and Hospitals Corporation,HHC)的資訊處處長陳修表示,HHC 從虧損到損益平衡的關鍵,就是透過資訊系統,增加醫生看病的密度。 |

陳修表示,不論美國或是臺灣,在醫院的職場生態中,醫生都是非常至高無上,這樣的情況下,想要透過資訊系統介入醫療行為,絕對有一定的難度,而HHC的做法,是聘請醫療領域的專家顧問,然後建置一套專家系統,其中,雖然限定每位醫生必須在10分鐘內看完一個病人,也會在醫令不當的時候,主動給予藥效相當,但是更符合成本控管原則的用藥建議等。

除此之外,HHC也會從病人回診的時間,與上次就診的時間是否合理,來分析醫生的醫療品質與績效,進而決定未來是否還要持續聘僱。陳修指出,HHC為了監控醫療品質,甚至還建置資料倉儲系統,來進行成本等各個面向的分析。

在臺灣,目前除了市立聯合醫院正在導入ERP系統之外,台大醫院以及台中榮總等也在評估,主要都是為了提升醫院的營運效益。台大醫院資訊長賴飛羆指出,目前各個醫院的獲利空間都在不斷下探,以台大醫院來說,最近這幾年的獲利都只有1%,一不小心就可能會出現虧損,這樣的情況下,重新檢視既有的作業流程是必要的做法。

以醫院的成本結構來說,大約可以區分為人、藥、醫療設備器材等,其中又以人的成本所占比重最高,並且達到40%~50%之間,其次,藥的成本也達到30%~40%。賴飛羆指出,以成本結構的角度來看,如何讓看診的作業流程更加順暢,預計將大幅提升營運效益。

賴飛羆指出,目前各個醫院的資訊系統,雖然都能因應基本的營運需求,不過,由於前後端的系統大多是自己開發,因此各個系統的資料也呈現片斷的情況,分布在各個應用系統中,這樣的運作方式,長期來看,對於營運效率改善相當不利,更遑論進階的營運分析,因此才會考慮導入ERP系統的可能性。

無獨有偶,台中榮總也在評估導入ERP系統。臺中榮總資訊室主任楊晴雯指出,醫療業與製造業的經營模式差異太大,只是單純導入ERP系統意義不大,但是,如果能緊密整合ERP與醫療系統,則將有助於後續的延伸應用,例如:BI以及平衡計分卡等績效評估機制的建置。

以台中榮總來說,就是基於管理上的資料整合需求考量,才會評估ERP系統導入的可能性,否則ERP系統所涵蓋的人事薪資、庫存管理以及財務會計等應用,台中榮總早就有相對的應用系統。楊晴雯表示,最近這幾年因為健保制度的關係,醫療業的獲利空間大不如前,不論對於哪一家醫院來說,成本控管以及快速反應營運現況都變得更加重要。

不過,既有ERP系統實在無法直接套用在醫療產業,目前不論是台灣的市立聯合醫院或新加坡的2大聯盟醫院,都已經相繼導入ERP系統,不過前端的醫療系統仍舊無法被取代,而其中的整合程度也大不相同,具體的導入效益還需要時間驗證。每2小時交貨一次,考驗訂單變更反應能力

臺灣的汽車銷售量,過去一年可以達到51萬臺,然而,近來,原油價格不斷飆漲,汽車銷售量跟著萎縮,消費者的採購意願降低,使得2007年度的汽車銷售總量,下滑到31萬臺,而今年上半年的表現也不如預期,汽車產業所面臨的衝擊,是10多年來最嚴酷的一次,也迫使上下游廠商調整生產計畫,近期內,甚至會以周休3日的策略調整產能,今年度的銷售總量預估也下修到26萬~28萬臺。

隨著市場持續萎縮,汽車業的競爭也更加加劇,這樣的情況下,庫存管理以及物料需求規畫就變得非常重要。尤其汽車產業的運作,一般是由消費者對經銷商下單,再由組裝廠出貨給經銷商,經銷商再交貨給消費者。這樣的運作模式下,只要消費者的訂單有所異動,所涉及的就不只是一張訂單變更,而是牽動了整個汽車上下游供應鏈的運作。

因為汽車的生產與供應,是由環環相扣的供應鏈體系所構成。從汽車組裝廠商的角度來看,組裝廠所對應的上游零組件廠商,就可以區分為第一階協力廠商(Tier 1)、第二階協力廠商(Tier 2)、第三階協力廠商(Tier 3),而一般是由第一階協力廠商直接對應組裝廠商,第二階協力廠商則是對應第一階協力廠商,以此類推。

汽車組裝廠商為了達到「零庫存」,通常會要求第一階的上游零組件供應商,每隔2小時交貨一次,而第一階的上游供應商為了接單,但又不想積壓太多庫存,又會往上要求第二階協力廠商,第二階協力廠商也同樣要求第三階協力廠商配合,這樣的運作模式,形成了汽車產業頻繁交貨的型態。

目前負責提供中華汽車以及裕隆汽車的懸吊系統的江申工業,為了因應汽車組裝廠的交貨要求,除了每天會依據最新的訂單內容,進行物料需求與生產排程的規畫之外,還另外建置中間倉庫,存放預先生產好的半成品,隨時因應組裝廠商的交貨需求。

江申工業資訊中心課長鍾隆富說:「時段交貨,真的很恐怖。」如果無法準時交貨,導致汽車組裝廠商的損失,就必須罰鍰,而若準時交貨,但是物品有瑕疵也會被罰。這樣的運作模式,對於上游零組件廠商來說,從生產製造到物流配送,每一個關卡都是挑戰。

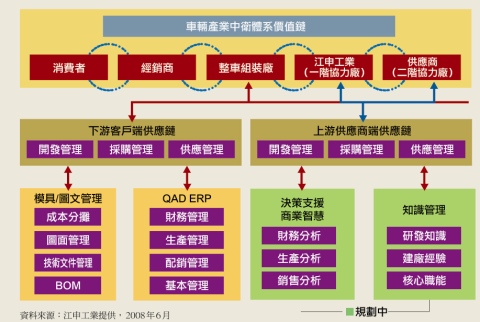

|

|

| 江申工業資訊中心課長鍾隆富表示,汽車的結構非常複雜,每一輛車大約需要3萬個零組件構成,而訂單內容只要變更,就必須重新啟動物料需求與生產排程規畫系統。 |

鍾隆富表示,ERP系統必須很靈活,才能隨時因應汽車組裝廠商的訂單變更。尤其汽車的結構非常複雜,每一輛車大約需要3萬個零組件構成,而訂單內容只要變更,就必須重新啟動物料需求與生產排程規畫系統。以江申工業來說,料件的整體數量就達到3萬件左右,每次訂單變更就必須依據庫存以及料件需求,重新調整生產排程等生產製造規畫,在一般的情況下,最快可以在1小時內反應訂單需求,慢則2小時。

除此之外,由於汽車組裝廠商的生產線,是以混線生產的模式,來因應不同的訂單需求,因此,即使是同一條生產線,所需要零組件可能完全都不同,在生產線上,可以看到不同款式同時生產,而且每一款所需要的零組件卻不同。為了因應混線生產的需求,臺灣福特六合甚至必須同時採用多套系統才能因應,其中最為關鍵的除了主掌物料需求與生產排程的ERP系統之外,針對生產線上的每一個工作站,臺灣福特六和還開發了即時訊息廣播系統,來輔助生產線的實際作業需求。

目前汽車供應鏈的運作,主要就是在不同的SCM與ERP系統之間拋轉訂單資料。其中,大多是由中心組裝廠商開放SCM平臺,並且讓Tier 1的上游零組件廠商在取得授權的情況下,直接登錄汽車組裝廠的SCM平臺,擷取訂單資料,再拋轉到Tier 1上游零組件廠商的ERP系統,進行物料分析,如果這些零組件必須自己生產,接續才會建立工單,並且進行生產排程規畫,而若相關零組件必須由其他協力廠商提供,Tier 1上游零組件廠商的SCM平臺,就會釋出相關資料,進而提供給Tier 2上游零組件廠商協力廠商接單/下載。

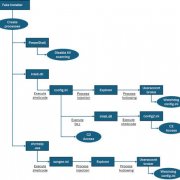

|

江申工業電子化營運模式 |

汽車產業每2小時交貨1次的型態,使得上下游之間的供應鏈關係緊密相連,而生產製造端的物料需求規劃以及生產排程調整,也必須具有非常高的靈活度,才能及時因應最新的訂單需求。 |

原則上,汽車組裝廠商每個月都會預估訂單,但是每個月的預測之外,還有周計畫、日訂單以及時段交貨。一般來說,即時每個時段交貨的內容,通常是當天才會知道,不過,上游零組件廠商的實際生產製造,仍可依照汽車組裝廠商的周計畫進行,然後再依照每天的訂單需求出貨,備料方面則要依據不同的零組件特性來推估,舉例來說:鋼的備料就必須長達3個月,因為鋼的銷售是採配額制,每次採購都必須要500噸。

整體來說,現今汽車產業的景氣慘澹是史無前例,2006年發生卡債風暴之後,銀行開始緊縮貸款,消費能力與消費意願都大受影響,導致2006年的汽車銷售出現衰退。2007年初,消費意願尚未恢復之際,又出現力霸事件,使得銀行對消費性貸款,仍舊採取緊縮政策,除此之外,利率調升也造成貸款購車的成本增加,消費者的購車意願與消費能力明顯減弱,汽車業者預估今年的銷售量還將下探26萬~28萬臺。

因應汽車產業的發展現況,IT方面更加需要強化每個環節的控管,而其中所涵蓋的範疇,除了供應鏈之間的作業流程簡化之外,其他包括物料需求、生產製造以及庫存的分析與管理等,都是汽車業者持續強化的重要應用。以周為單位,隨時調整物料與生產排程規畫

成衣紡織常被視為夕陽產業,然而事實並非如此。相較於高科技製造業,成衣紡織為了降低生產成本,早在多年以前,就已經把生產據點轉移到東南亞或其他國家;為了擴張市場版圖,成衣紡織業者布局全球的足跡,至今也有一段歷史。

在資訊系統的建置上,為了因應自有品牌或代工業務的生產製造需求,成衣紡織業者也相繼導入ERP系統。不過,由於成衣紡織的產業特性,不同於一般的生產製造,因此ERP系統導入的過程中,客製化的比例都很高。

以臺灣華歌爾來說,雖然都是以生產內衣為主,不過,成衣紡織的特性依舊顯著,例如:同樣一款內衣的訂單,就會因為顏色以及尺寸大小的不同,使得訂單更加複雜,因而在一般的ERP系統無法因應的情況下,往往必須客製化。

|

|

| 臺灣華歌爾資訊管理部協理黃建麟表示,一般製造業者的訂單只有數量之別,成衣紡織卻有顏色以及尺寸的不同,為了因應這樣的產業特性,ERP系統中的訂單管理就必須客製。 |

臺灣華歌爾資訊管理部協理黃建麟表示,一般製造業者的訂單,每一筆訂單就只有數量之別,然而,成衣紡織卻有顏色以及尺寸大小的不同,為了因應這樣的產業特性, ERP系統中的訂單管理就必須進一步客製,才能在同一筆訂單之下,顯示這筆訂單的總量,以及相對應的顏色、罩杯、尺寸大小的數量。一般的ERP系統,無法因應成衣紡織的需求。

目前臺灣華歌爾旗下10多個內衣品牌,平均每年生產量達到1,000萬件,雖然都是採取計畫性生產的模式,不過,為了因應短期的訂單調整,臺灣華歌爾平均每周還是會重新檢視物料與生產排程。黃建麟表示,目前臺灣的生產線,除了因應臺灣華歌爾的需求之外,還必須承載香港、新加坡以及日本市場的需求。

一般的情況下,臺灣華歌爾的生產規畫,通常是在1年前就開始企畫,因為是屬於計畫性生產的型態,因此,商品上市一年前,就要開始進行相關規畫,最晚必須在商品上市前1個月開始生產,黃建麟指出:「計畫性生產的型態,必須同時兼顧長期計畫與短期調整的能力,以臺灣華歌爾的運作來說,每周至少要做一次MRP材料分析,才能因應每個月實際的生產需求。」臺灣華歌爾為了充分掌握營運脈動,預計2008年還將導入商業智慧,同時並針對生產與銷售的各個控制點加以檢視。

對於臺灣華歌爾來說,最大的挑戰卻是供應鏈管理。黃建麟表示,目前臺灣華歌爾的上游廠商,大約200家左右,其中大約有一半是來自臺灣,另一半的上游廠商則分布在全球各國。然而,臺灣華歌爾對上游廠商的採購,卻無法透過SCM平臺完成,主要是因為供應商與臺灣華歌爾的資訊系統發展有一段落差,而臺灣華歌爾的採購量,還沒有辦法對供應商形成強勢的影響力,因此,現階段的做法只能透過臺灣華歌爾的採購人員,把採購的物料資訊輸入到物料分析系統。

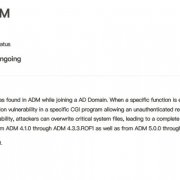

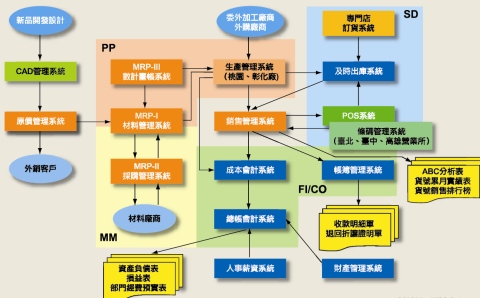

|

臺灣華歌爾電腦作業系統關聯示意圖 |

臺灣華歌爾旗下10多個內衣品牌,平均每年生產量達到1,000萬件,雖然都是採取計畫性生產的模式,不過,為了因應短期的訂單調整,臺灣華歌爾平均每周還是會重新檢視物料與生產排程。目前臺灣的生產線,除了因應臺灣華歌爾的需求,還要承載香港、新加坡以及日本市場的需求。 資料來源:臺灣華歌爾,2008年6月 |

相較於臺灣華歌爾的現況,聚陽實業則是另一種型態的成衣紡織業者。目前聚陽實業的營運模式,是以接單後生產的代工業務為主。聚陽旗下的生產據點,則同時橫跨菲律賓、印尼、柬埔寨、斯里蘭卡、中國以及越南等。

聚陽實業資訊部協理張景全指出,聚陽的客戶包括Wal-Mart、GAP以及Carter’s等知名品牌,由於每一筆訂單的數量都相當可觀,為了進行最佳化的生產規畫,聚陽統籌由臺北總公司接單,然後再依據不同產區所專精的生產項目,把大訂單分拆到不同產區生產。

張景全表示,消費習慣逐漸趨向喜新厭舊與追求流行變化,使得成衣紡織的產品生命周期越來越短,為了因應市場需求,相關產品從企畫到研發設計,以致於生產製造的作業流程都必須跟著調整。以生產製造端來說,庫存備料的控管也非常重要。

目前聚陽實業的成本估算方式,是以料、工、費作為基礎,其中,成本變化最大的就是物料,因此,聚陽還會依據訂單結構來分析成本的合理性,而若一旦出現異常,系統就會出現預警。張景全表示,聚陽實業為了不斷改善成本,目前包括接單、製造以及採購等過程,都透過商業智慧系統進行成本異常的分析與控管。

事實上,對於成衣紡織業者來說,由於同質產品的重疊性高,使得成衣紡織的市場競爭加劇,平均接單價格也不斷下探。這樣的情況下,如何有效控制生產成本,並且擴充產能,將是能否脫穎而出的關鍵。

此外,消費者喜新厭舊的消費習慣,也讓品牌服飾零售商採取少量多樣,縮短上架期間的營運模式,更打破以往傳統服飾品牌依照季節推出新款的運作方式,而成衣紡織整體的供應鏈,從企畫到成品上市的作業時間,也從過去的46周縮短到9周,相關業者所面臨的挑戰與日遽增。

不過,中央大學管理學院教授范錚強,對於臺灣成衣紡織的發展深具信心,他甚至認為成衣紡織跨國、跨廠區運作的複雜度,甚至遠高於電子製造業。范錚強表示,成衣紡織因為是勞力密集的產業,因此一直在追求最低成本的生產,為了達到這個目的,只是導入ERP是不夠的,還必須同時考量各國的人力成本以及生產品質,甚至稅制以及運輸時間等,然後找出一個最佳化的生產組合。

范錚強表示,要做到這樣靈活的跨國運作,並不是一件容易的事情。以ERP系統建置來說,目前只有少數成衣紡織業者,已經把ERP系統集中到單一平臺上,大部分成衣紡織業者的ERP系統,還停留在早期各國營運據點獨立運作,系統也各自獨立維護的情況。長遠來說,成衣紡織的ERP應該走向集中,才會具有競爭力,甚至可以不做製造,只要確保交貨的品質符合客戶需求。把ERP應用延伸到土地開發階段的成本試算

鋼筋、水泥都在漲的情況下,對於建設業者來說,工程越龐大,施工時間越久,成本的變數就越大。為了隨時且精準的掌控各項成本,近來包括遠雄建設以及國泰建設等,都相繼決定導入ERP系統。

以國泰建設來說,ERP系統的應用範疇,甚至會延伸到土地開發階段的成本試算。除此之外,磁磚供應商冠軍建材為了擴展海外市場,目前也正在導入ERP系統。

國泰建設資訊組副理魏早禾指出,近來土地取得越來越難,臺北市的土地釋出情況,更是呈現供不應求的態勢,以致於相關的土地開發競標價格,不斷創下歷年新高記錄,然而,取得土地之後,接下來的建設成本等,都必須經過嚴密的試算,最後才有可能獲利。

一般來說,在建築工程的成本結構中,營建材料所占的比重高達6成以上,主要是因為各項建物的興建過程,都需要大量的鋼筋、預拌混凝土、砂石、水泥等主要建材;其次才是人力支出,目前建築工程的施工,仍舊需要仰賴大量的人力,而相關的支出大約占居整體支出的1成。

魏早禾表示,由於建築工程在興建期間,往往需要投入大筆資金購買建築材料及支付建築工人的薪資等,因此財務負擔會比較大。而且隨著施工期越長,資金周轉率就會相對變低,大多數建設公司都需要融資才能因應。以國泰建設來說,就希望導入ERP系統,來達到整體的成本精算與控管。

不過,現有的ERP套裝軟體,都沒有辦法因應建設公司的土地開發需求。魏早禾指出,土地開發階段的需求,包括買地、競標、試算、建設成本等整體的分析。除此之外,建案一旦開始銷售,原定價格的獲利空間,是否已經被不斷飆漲的建材等侵蝕,國泰建設都希望可以透過ERP系統因應相關的成本分析。

|

|

| 冠軍建材資訊中心資訊長郭啟瑞表示,目前正在導入的ERP系統,除了基本的財務會計以及採購庫存、業務銷售,生產製造也相當重要。 |

至於磁磚供應商冠軍建材,則是為了擴大海外市場版圖,因此決定汰換ERP系統。冠軍建材資訊中心資訊長郭啟瑞表示,原本的ERP系統因為是主從架構,使得各營運據點的訂單、銷售、生管以及財務等資料都散落在各個獨立的應用系統中,而且沒有辦法及時因應高階主管所需要的生產、銷售與財務分析報表等。

目前正在導入的ERP系統,除了涵蓋基本的財務會計以及採購庫存、業務銷售之外,生產製造也是相當重要的一環。以生產管理來說,就會因為磁、石、陶等原物料材質屬性不同,在生產過程中的含水率要求也會不同,而冠軍建材為了快速因應市場需求,也必須根據設計圖面、顏色、尺寸、規格、質材及含水率等,建立物料管理的機制。

相較於原本的ERP系統,郭啟瑞認為,冠軍建材目前所導入ERP,更著重生產製造的面向。

熱門新聞

2026-02-06

2026-02-06

2026-02-06

2026-02-06

2026-02-09

2026-02-09

2026-02-06