攝影/王若樸

臺灣西門子數位工業經理席德塱(Tino Hildebrand)昨(6日)揭露,今年3月時,臺灣自動機具廠商高僑自動化導入數位分身(Digital Twins)解決方案,直接利用電腦軟體來模擬、設計無耳掛口罩機臺,免除打造實體測試機的成本;此外,在打造正式實體機的同時,團隊也能同步設計、測試程式,有別於傳統流程,等到測試機臺完成後,才能撰寫程式。席德塱指出,數位分身是智慧製造的一步,而西門子的下一步則瞄準工業5G市場,要先打造相關產品,待國際5G規範R16成形後,再順勢推出。

數位分身鎖定製造業,免除實體機臺成本

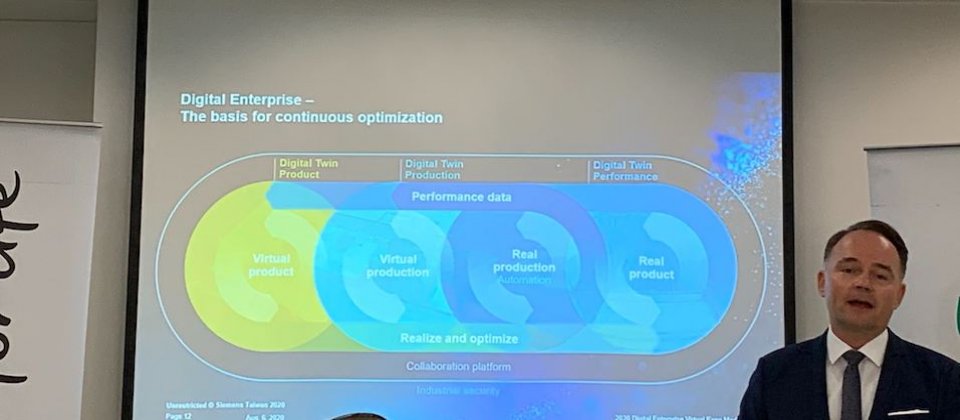

西門子長年來主打數位企業(Digital Enterprise),鎖定製造業的數位化,要利用IoT裝置和邊緣運算來收集數據,即時分析來掌握生產製程、進行預測性維護等。席德塱指出,西門子的數位企業策略以數位分身為基礎,可分為三部分。

首先是產品(Product)的數位分身,也就是透過模擬軟體來設計產品、測試可行性,接著以生產(Production)數位分身,來模擬整套產品的製造過程,甚至是整條生產線的狀況,先在虛擬環境中找出問題、先行優化。最後則是效能(Performance)的數位分身,也就是在實際的產品生產中,透過IoT裝置數據、客戶回饋和分析平臺,來控管、優化產品生命周期。

他坦言,製造業不用數位分身,一樣也能生產產品,但有了數位分身,能節省投資成本和試錯時間。因為,一般來說,製造業者在開發產品時,需先打造木製或鐵製的機臺模型,來測試可行性。但數位分身透過軟體模擬,可讓工程師在虛擬環境中建置、設計機臺,「不僅省下打造實體測試機的時間,也避免測試機損壞的成本。」

此外,透過虛擬環境,工程師也能直接進行機器調適(Machine commissioning),來測試程式碼。他指出,有別於傳統流程,需建造實體機臺後才能撰寫、測試程式,數位分身可讓兩者同時進行。也就是說,在打造實體機臺的同時,工程師就能一邊寫程式,「通常機臺做好時,程式也完成95%了。」

他也以本土口罩製造商為例,今年初武漢肺炎疫情爆發,口罩製造需求大增。負責口罩機臺生產的高僑自動化科技找來西門子,斥資導入數位分身解決方案,包括模擬機(PLCSIM Advanced)和工業雲Mindsphere等軟體,來模擬機臺狀況、分析產線,再透過機臺資訊回饋,來優化生產流程。席德塱指出,該數位分身專案於4月完成,也提升了機臺50%的生產效能。

下一步:工業5G

西門子下一步鎖定工業5G,席德塱表示,5G具高傳輸、低延遲的優點,速度可達4G的10倍(也就是10Gbps)。就製造業來說,工業5G能連結上萬臺IoT設備,推動即時分析、達到工廠自動化。

然而,5G要真正落實到工業場景,還有賴於國際網路標準。目前網路標準仍是4G R15版本,雖然今年已定案5G專用的R16版本,但要真正實施,「可能得到明年。」有別於R15,R16支援了更多產業應用,像是工業物聯網、智慧物流、自駕車和遠距醫療等;席德塱表示,雖然離工業5G落地還有段時間,工業5G專用的基礎設施如路由器、控制器和天線線等也尚未完善,但西門子已著手打造相關產品,「待國際5G標準落實後,就能快速推出。」文◎王若樸

熱門新聞

2026-02-26

2026-02-27

2026-02-27

2026-02-27

2026-02-27

2026-02-27

2026-02-27