|

| 昆盈企業資訊部協理關復平:「昆盈以APS為資訊架構核心改造供應鏈,而APS要導入成功必須有精確的資料來源,因此ERP是重要關鍵。」 |

作為臺灣滑鼠第一大品牌和全世界第二大滑鼠供應商的昆盈企業,過去是以製造和研發為主力,但隨著業務不斷增長,也不斷擴張在海外的布局,為了整合全球資源,昆盈企業從2006年開始將臺灣定位為全球戰情指標管理中心,重新調整全球供應鏈,讓昆盈在兩年增加10%的產值,存貨周轉天數從60天大幅縮短成37天,訂單達交率更從80%提升至97%。

昆盈企業資訊部協理關復平表示,藉由臺灣全球戰情指標管理中心的建立,昆盈以先進規畫與排程為核心,統整從採購、製造、配送到銷售的流程,因此能提升客戶回應速度、降低庫存以及提升客戶服務,而昆盈也藉此轉型為製造服務業,並預計下一階段以成為電腦周邊商品多元化服務領導供應商為目標邁進。

整合全球供應鏈

昆盈的業務分為品牌與代工事業,因此供應鏈也分為品牌與代工兩大營運模式。昆盈在中國設有兩座工廠,原料供應商則分布在臺灣、中國、馬來西亞、日本和歐美等地,旗下產品包括滑鼠、鍵盤和記憶卡讀取器等電腦周邊產品,以及網路照相機等視訊影像產品。

以品牌業務的供應鏈來說,物料供應(在中國其他以外地區)會透過香港運籌倉庫,由第三方物流公司Narita負責倉儲、併櫃和通關然後輸入中國。製造完成後,產品除了運送至昆盈在美國、英國、德國和香港的子公司外,也會運送至國外合作的配銷商。相較於品牌供應鏈,代工供應鏈產品則是直接運送給客戶,如微軟、惠普和三星等。

以過去的供應鏈作業來說,各地業務透過傳真和E-mail方式接受來自客戶的訂單,然後再將訂單資訊輸入ERP,根據不同客戶所設定的PF(Production Factor)參數,再決定是否將預測性訂單轉為正式的銷售訂單(SO),然後再將銷售訂單傳遞至製造部門,進行生產規畫。

在生產規畫方面,若是針對自有品牌產品,會根據市場預測進行計畫性生產,若是代工業務,多是接單後才進入生產排程規畫。進行生產規畫時,會先統整工廠和配銷據點的庫存,再進行工廠生產排程(MPS)計算,然後輸出建議生產時程,最後由生管人員估算產能以發出正式的製造工單(WO)。工單確認後再進行物料需求規畫,最後形成正式採購訂單(PO)並進入採購階段。

這樣的流程乍看之下似乎相當完善,但仔細分析後,發現仍有許多可以改善之處,因為不論是接單、採購或是生產作業,均沒有統一作業,以生產排程為例,僅能針對單一工廠規畫生產,因此無法調配各工廠之間的資源,臺灣營運總部於是無法即時得知工廠的產能,所以整體成本難以控管,此外,由於配銷機制較弱,所以容易造成過量庫存。整體來說,供應鏈的資訊流通度不足,因此資源分散。

以APS為核心 進行流程改善

為了改善這些問題,昆盈企業於是重新整合供應鏈作業,以先進規畫與排程系統為核心統整生產排程,再導入客戶服務管理模組(eCSM)提升接單效率,採購訊息則會統一上傳至採購與外包管理模組(eProcurement)平臺,透過此平臺向供應商下單。

在配銷方面,則是協助物流公司Narita導入配銷管理模組(eLogistics),統整香港運籌倉庫的配送計畫,計算出貨併櫃、進出貨、存貨管理等訊息。為了統整供應鏈作業,昆盈也建立需求及決策管理模組,統籌訂單/需求預測管理,以及接單/分單作業管理。

關復平表示,昆盈之所以能夠重新改造供應鏈,是以APS為資訊架構的核心,而APS要導入成功,最重要的是必須有精確的資料來源,因此ERP是重要關鍵。

昆盈從2003年開始汰換ERP,花了約6個月的時間將ERP系統轉換至甲骨文J.D.Edward的ERP平臺,而所有的ERP系統都統一放在臺灣總部,然而,由於不同子公司有時差、幣別、業務區隔的問題,因此各個子公司的ERP仍是維持獨立,以臺灣總公司來說,ERP以製造模組為主,子公司則是以進、銷、存和財務模組為主。

在整個系統建置過程中,昆盈率先導入APS,主要原因是希望能先改善內部生產排程作業。關復平表示,評估APS導入時,以效能與功能兩大面向為主要考量依據,最後決定採用i2的APS。

以昆盈過去透過ERP進行生產排程的流程來說,最大的問題是無法連貫需求和供應端,因此往往要預先準備許多庫存,造成許多呆滯品,導入APS後,由於可以更精準的掌控需求,並可以得知目前各個工廠、配銷據點共有多少庫存,然後再根據這些訊息決定如何調度,因此就不用預先準備過多的庫存,讓存貨天數從60天縮短至37天,以大幅提高公司的現金周轉率。

此外,由於導入APS可以馬上模擬生產排程,因此可以更準確掌控生產流程,也讓訂單達交率從80%提升至97%,過去從客戶下單到出貨時間約為40天,系統上線後更縮短至25天,因而大幅提高客戶服務品質。以往製造部門每1個月才整理一次報表,在導入APS後,製造部門主管每天早上進入辦公室後,只要連進系統介面,就可以得知所有的採購、生產排程訊息,以做到更即時的應變。

導入APS後,昆盈又自行開發針對供應商、客戶的電子商務平臺,以再提升企業間的資料傳遞效率。考量到跨平臺交換資料的便利性,昆盈於是以Java為主要開發平臺。對於客戶端,昆盈也自行開發一套客戶服務管理模組,讓客戶能透過此平臺,以Web方式查詢訂單的進度,以及各個產品保固效期等訊息。

針對供應商,昆盈企業則開發一套採購與外包模組,讓供應商能透過此平臺查詢採購時間、採購交期等訊息,昆盈也將供應商分為兩大類,較大型的5家供應商透過AP to AP的方式進行資料交換,讓採購訂單能即時轉換為銷售訂單,另外80多家供應商是以Web方式接收訂單。此外,也針對部分供應商開發供應商管理庫存(VMI)工具,讓供應商能即時查詢目前原物料的庫存量,以主動即時補貨。

配合企業流程再造,建立指標管理中心

在整個專案進行時,昆盈企業先花了約1~2個月的時間確定目標和需求,關復平表示,資訊系統的導入失敗往往因為沒有清楚的目標,由於此專案涉及公司各個部門和層面,因此也要先界定好責任歸屬。

確定目標後,昆盈企業開始擬定流程改善與組織變革計畫,以進行企業流程再造,這個過程花了約10個月的時間,過程大致分為現行流程分析、未來全球運籌流程設計、全球運籌合作準備、全球運籌資訊平臺評估與導入4大階段。

為了後續的管理,昆盈企業更建置需求及決策管理模組,以作為總部戰情指標管理中心參考依據,訂定各項關鍵指標,以採購、生產、配送和財務4大指標進行監控,藉此管理每個關應鏈環節。在指標管理中心的執行步驟上,昆盈企業率先建立一個KPI Collection Pool來蒐集來自ERP、資料倉儲、HR、APS等系統的KPI訊息,再將這些KPI指標顯示在戰情指標管理中心介面上,一級主管於是可依據平臺上的警示進行監控和調度,修正過後的資訊就會再回饋至相關的系統中,而這樣的作業循環就可讓企業不斷改善與精進。文⊙許雅婷

|

建置KPI戰情儀表板,即時掌控全球供應鏈 |

| 除了建立從採購、產銷、配銷和銷售資訊模組外,昆盈又建置一個需求及決策管理模組,該模組是用KPI戰情儀表板方式呈現,以採購、生產、配送和財務4大關鍵指標進行監控,藉由蒐集來自ERP、資料倉儲、HR、APS等系統的KPI訊息,再將這些KPI指標顯示在儀表板上,因此主管就可以即時得知各個關鍵指標訊息,同時做出趨勢預測圖,以即時掌握全球供應鏈。 |

公司檔案─昆盈企業

●員工人數:4000多人(臺灣總部約380人)

●資訊部門人數:13人

●主要業務:昆盈企業以自有品牌「Genius」滑鼠起家,同時也經營OEM/ODM業務,目前定位為電腦週邊產品供應服務商,主要產品線還包括鍵盤、網路照相機、遊戲控制器和數位多媒體遙控器等。

應用概要:

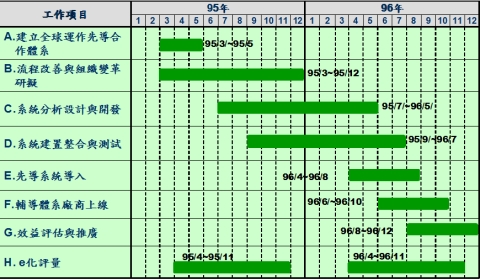

●專案名稱:昆盈企業營運總部電子化計畫(經濟部工業局95~96年度製造業及技術服務業公司間電子化輔導計畫)

●應用效益:建立昆盈營運總部戰情指標管理中心,透過供應鏈的整合,從採購、製造、配送到銷售,以提升回應速度和客戶服務,並降低3分之1庫存。

●應用模組:包括決策管理模組、採購與外包管理模組、產銷管理模組、配銷管理模組、客戶服務管理模組5大模組。

●專案成員:成立20~30人的跨部門小組,涵括資訊、產銷、業務、生管等部門。

●專案時程:2年,分為8大工作項目

1.建立全球運作先導合作體系

2.流程改善與組織變革研擬

3.系統分析設計與開發

4.系統建置整合與測試

5.先導系統導入

6.輔導體系廠商上線

7.效益評估與推廣

8.e化評量

熱門新聞

2026-02-23

2026-02-23

2026-02-20

2026-02-23

2026-02-23

2026-02-23