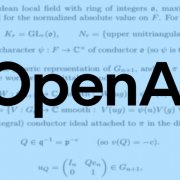

有別於傳統舊廠備料都是人工作業,友通新廠導入AS/RS系統後,倉儲人員不用進到物料區,AGV搬運車就會自動把裝有工單物料需求的貨架一個個送過來,人員只要站在定點揀料就行,能應付比舊廠更多一倍工單數的備料量。

特色1 工單揀料流程高度自動化,大幅提高產線備料速度

傳統舊廠備料都是人工作業,生產工單產生後,會將發料單據分配給7名備料人員,平均一天15張工單,需花8~10小時完成,但新廠導入AS/RS系統後,倉儲人員不用進到物料區,AGV搬運車就會自動把裝有工單物料需求的貨架一個個送過來,人員只要站在定點揀料就行,不像以往備料都是人推著臺車到每個物料架來挑料,因此能應付比舊廠更多一倍工單數的備料量,而且作業時間更短,僅需約6~8小時就能完成所有備料的工作。

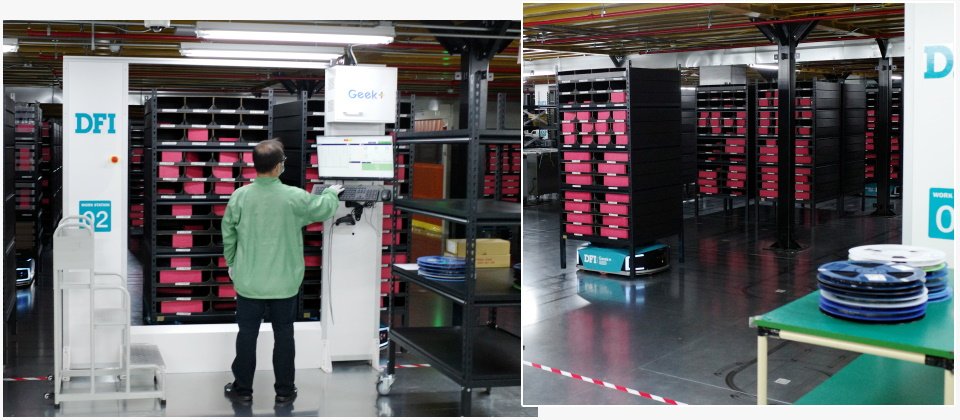

特色2 數十座線邊倉供產線就近調度

圖片來源/友通資訊

除了一樓AS/RS自動倉,靠近3樓產線附近還有建立約21座線邊倉,供各種7寸卷盤材料、被動元件存放,用來提供產線生產就近調度使用。材料配發過程中,遇到整合性工單時,系統會計算特定材料未來一周工單會需要多少盤材料,如20盤~30盤,就會透過AS/RS系統一次發料,領完料後就會從自動倉送到線邊倉做暫時的存放,再從這個地方發給各工單做生產使用。若是產線有零件缺損或備料上的損耗,就能立即使用線邊倉來補充,亦可存放產後剩餘的材料,再提供其他工單來用。

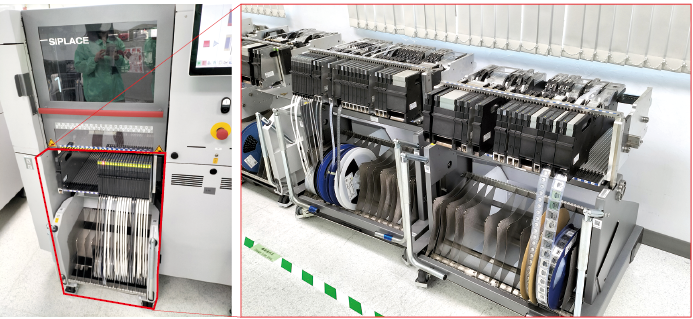

特色3 產線機臺物料的供給方式整合智慧型供料器

備完料送到生產線後,生產線上機臺物料的供給方式,會先把一盤盤料卷裝進SMT供料器中,再由備料臺車直接推到打件置建機內,置件機裡上一套工單的車子就會退出來,藉此加快產線換線速度。在新廠導入智慧型供料器,使用兩道智慧雙重確認系統,來避免放錯料並快速精準的取放料,增加作業效率。這個智慧型供料器有個資料庫,BOM表所有料號都已事先被輸入到這個資料庫中,操作人員掃碼就能知道料有沒有放錯,一旦有錯,機器就會暫停下來,等到問題解決後,才會繼續運作生產。這條產線中的兩臺SMT置建機,每小時就能打完12萬5千顆電阻元件到PCB板上,共有4臺,能因應更多工單生產需求。

特色4 生產後剩餘卷料清點全面自動化,更快掌握整體物料庫存數量

當一筆工單投產完畢後,會先清點自置件機退料下來的零件數量,回邊倉前會先以X-ray自動化點料機對於每一卷盤還沒用完的7寸卷物料(被動元件)做餘數數量清點,每個料卷都有其獨立Reel ID,可清楚掌握從物料開始使用到此卷盤使用完畢的所有記錄(包含工單和使用機種),並即時對線上設備拋料損耗做卡控,再更新到ERP系統,讓物控單位可清楚知道整體物料庫存數量,就可以馬上提供給下一筆工單來使用。該廠設備拋料損耗率低於千分之二。

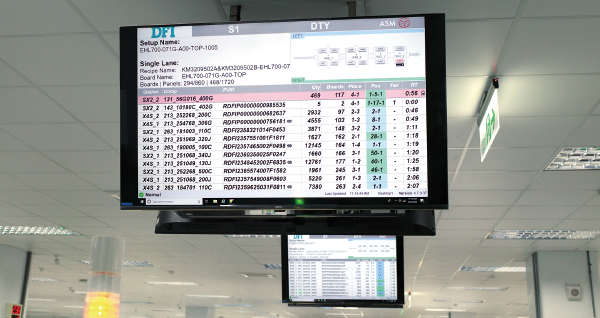

特色5 不只導入生產追溯系統,更結合資訊看板即時掌握生產進度

新廠導入一套生產追溯系統,可以提供完整物料、產品的追溯能力。倉儲每卷料件皆有條碼,從產品的原物料、製造、包裝、出貨及顧客反饋等過程,都能透過系統做到層層記錄管控,將材料與產品間建立完整關聯記錄進行追蹤管控。每條SMT產線上都設有資訊看板,透過系統能即時呈現當前生產資訊,如產出數、拋料率等,讓管理者能隨時掌握生產進度做更好的運籌帷幄,來根據產線異動快速調整生產計畫與排程,來提高生產效率。

特色6 加快物料二次返倉作業提高周轉率

工單物料送至生產線後,對於生產後的餘料,除了放置線邊倉提供下個工單的產線來用,少部分工單異動會有物料二次返倉作業,比如工單之間的退補料作業或是客戶需求時間延期,這時就會將原本放在產線的這批物料送回到一樓自動倉,藉由AGV車進行返倉,可提高工單備料物料周轉效率。

熱門新聞

2026-02-23

2026-02-23

2026-02-20

2026-02-23

2026-02-23

2026-02-23

2026-02-23