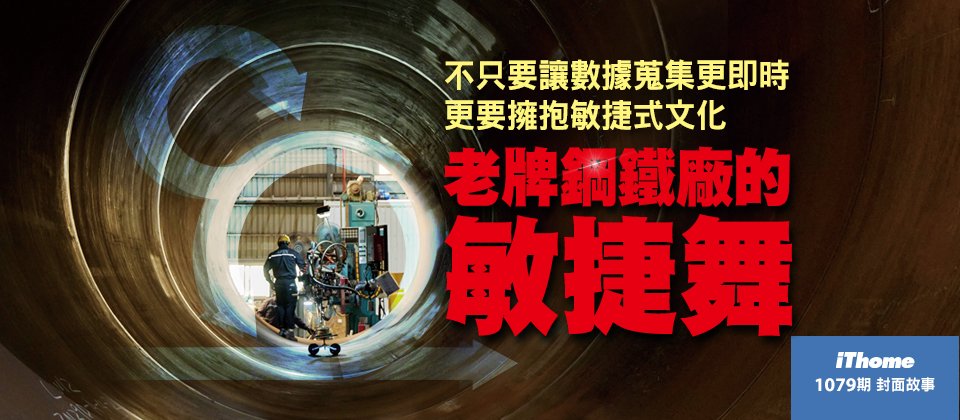

新光鋼APEX團隊不是一次做完所有流程數位化的改造,而是從關鍵的產線流程改造做起,APEX團隊先挑了焊接流程來進行數位化。這是因為對鋼鐵業來說,焊接是所有生產過程中最需要資料蒐集,而且是最難的製程環節,所以先從這段流程的數位化改造開始做起:

.png)

OT與IT整合自動蒐集焊接資訊

過去,焊接OT設備並沒有整合IT,如果想要取得焊接機臺上的焊接參數,就只能以人工方式從這臺機器上來取得,在導入e化後, 完成了與IT系統的串接,現在操作員使用焊槍的同時,焊機就會同步記錄這些焊接參數,每3秒就記錄一次,並自動轉成系統可以儲存的數位化格式(如Excel檔)做儲存,接著批次上傳到APEX自己的生產管理系統。每個焊機都有各自的編號,操作人員只要從平板上,選到自己對應的機臺編號,就能把剛剛焊接完的數據匯入到平板上。目前系統端都已經能串接到工廠所有焊機的資訊。

用系統化管理焊接製程

針對焊接流程,有打造一套生產管理系統,透過這套系統,現在已經可以管理包括內焊、外焊和清根三種焊接工序的製程數據,可以用系統化方式來管理焊接製程的數據,有別過去採用紙本記錄,光是蒐集焊接資訊就花費不少時間,現在透過系統化,可以直接把焊接資訊自動轉拋到系統上,變成數位資訊,來做進一步管理與運用。例如透過數據分析,找到改善工廠生產效率,或優化製程更好作法。長期累積下來,這些數據也能變成APEX自己的資料庫,作為訓練資料供員工學習等。

.png)

焊接資訊蒐集平板化

過去採用紙本記錄,操作人員需要手動將焊接參數填寫到紙本表格上,現在則是可以使用平板輸入,甚至連在平板上手動輸入都不用,只要在平板觸控螢幕點個幾下,焊接資訊就能自動匯入,馬上就能完成數據的蒐集,全程免等待。若是遇到網路不穩,需要離線作業時,也可以平板來手動記錄。不過目前實際運作上,仍採用紙本和平板的雙軌併行方式作業。

.png)

傳統紙本資料蒐集的流程

過往要蒐集焊接過程的參數時,現場操作人員必須要走到焊接機臺面前,才能夠完成抄寫的動作,然後填寫到紙本上做紀錄,接著在進行下一道焊接程序。因為所有的原始參數資料只會記錄在焊機裡,其他地方拿不到,所以想要取得這些數據的話,必須停下手中的焊槍,然後走到焊機機臺前面,這些數據會顯示在機臺上的人機介面上,需要邊看螢幕畫面邊把數值抄寫下來,不僅很花費時間,也容易影響到焊接作業的進行,甚至有時一忙就可能忘了填,變成要從機臺輸出所有原始資料,事後再回去整理,從裡面找到所需資訊,再填到紙本。

.png)

新版數位化資料蒐集的流程

現在焊接過程中,操作人員只要從平板上,就能快速取得剛剛焊接的參數,包括焊接電壓、電流等,全程不需要透過焊接機臺上的人機介面,就能取得這些資料,直接從系統上就能把剛剛焊接完的數據匯入到平板上,不需要手動填寫,除了減少人為出錯,也讓焊接資訊蒐集變得即更時,不需要自己從機臺上撈資料。不僅如此,過去需要在紙本上繪製的焊道圖,現在也能透過平板輸入來完成,只要依照系統上輸入的焊道方向就能自動繪製出來,不用另外自行繪製。

熱門新聞

2026-03-06

2026-03-06

2026-03-09

2026-03-09

2026-03-06

2026-03-06