「從自動化到發展智能化的智慧製造,是我們7年來一步一腳印、點點滴滴累積出來的成果,」友達光電新事業暨投資管理總部副總經理楊本豫一句話,點出了友達過去幾年在智慧製造場域的實踐。

多年來,友達在智慧製造的實踐,不光是運用在友達工廠內部,到後來,也逐步變成了對外提供的產品和服務,也加速友達內部轉型,從一家傳統面板製造商,成為IT技術輸出的解決方案服務商。友達從過去靠規模競爭的模式,邁向以價值競爭進化到價值轉型的模式。

2022年3月,友達更首次在內部智慧製造展上,設立專屬對外服務展區,將友達在內場域已經成熟的智慧製造技術和服務輸出,一連展出8大智慧製造成果方案,這些成果,都是友達多年來數位轉型推動的重要成果。

但是,變成了另一家截然不同商業模式的公司不是友達決定轉型的關鍵,友達當初開始發展智慧工廠的原因,是為了要解決製造端的問題。

LCD面板的製程,非常複雜而且多樣化,甚至比一般半導體製程還要複雜許多,光是製造就橫跨不同製程,從前端TFT Array(類似半導體製程)到中間的液晶Cell(類似精密機械加工),到後段的精密組裝製程,要完整串起整個製造鏈,不只需要非常複雜流程,也需要非常精實管理。

過去友達一年就要生產2.4億片面板,橫跨從0.8寸到86寸51種尺寸,加上超過1千個型號,隨著產品規模不斷推進,友達從3.5代廠一路發展到8.5代產線,TFT-LCD面板尺寸大小翻了2到3倍,解析度更從早期HD、FHD到現在4K,甚至是8K,對於製造挑戰也越大,因為解析度越來越高,線寬越來越窄,但用的卻還是20年前的老舊機臺設備來生產,製程能力很難靠人的經驗來克服。甚至除了TV、手機螢幕,友達後來也開始生產客製化產品,如車用Micro LED或光學指紋感測器。

更大考驗是,少量多樣的客製生產模式最大挑戰是產線異動,作業程序和設備,必須按照新製造需求來調整,這對於面板廠過去是一大工程,因為同一條產線要從這款生產品型號換到製造另一個型號,常常要花上3到4小時換線,才能進行生產。當生產面板數增加,尺寸型號增加更快,換線更頻繁,光靠舊有的生產模式,已經無法應付,需要更多彈性柔性化生產,所以,友達決定轉型,先從工廠轉型開始切入,發展智慧工廠,希望能夠整合精準智能控制、設備預測性服務,來改善生產製造的問題,還要讓營運智慧化。

「幾年前,友達發展製造2.0,要解決機臺妥適度的痛點,過去設備當機得由設備工程師自行找出故障原因,希望轉為具備了設備預測性預防(preventive)能力,甚至進一步達到主動式AI診斷(proactive)。」楊本豫強調。

友達邁向轉型之路,從規模競爭進化到價值轉型

友達轉型之路,最早可以追溯到2012年自動化旅程,2014年友達生產流程全面邁向自動化,不光是提升生產效率,更為往後發展智慧製造奠定重要基礎。

2015年是友達智慧製造的關鍵第一年,因為這一年,友達做出了一個重要決定,轉向不只自動化,還要智慧化,因為友達很清楚製造業的大趨勢將朝向製造智慧化發展,兼顧規模經濟的生產效率,同時又能滿足少量多樣的管理效能,是未來決勝的重要關鍵。

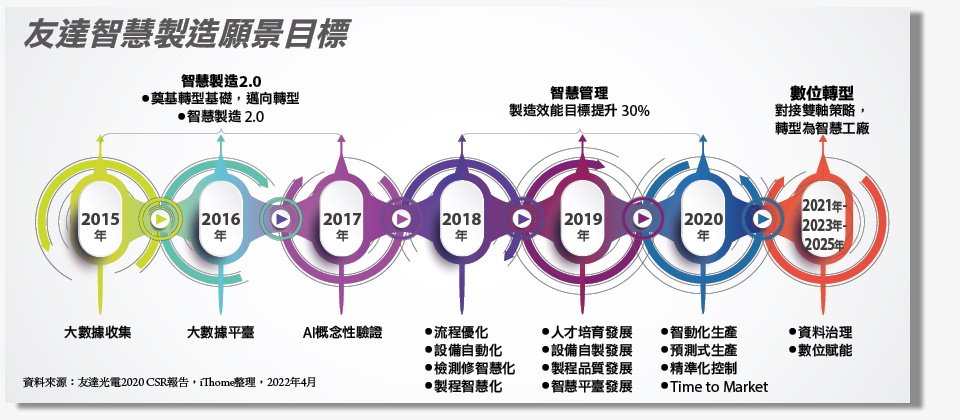

在友達於2021年6月公布「2020年企業社會責任報告」中,友達將AI化、生產智慧化到現在數位轉型的過程,分成三個階段。2015~2017年是智慧製造2.0時期,友達於2015年正式啟動智慧製造2.0大型專案,朝向工業4.0的智慧工廠跨出關鍵一步。在這個階段,友達先從生產過程所有數據蒐集做起,一共部署超過2萬個IoT感測器在工廠內蒐集機臺及周圍環境的大量數據,同時進行全面生產流程數位化,來建置完整的資料商城,方便日後分析使用。到了2015年中,友達開始建造自己的大數據平臺,結合IoT數據進行大數據分析,用於製程生產效能的提升。

而2016年,則是友達凝聚領導階層,建立數位轉型思維的一年。由CEO主持讀書會,帶領各層級熟悉及導入智慧製造流程與工作模式,達成內部推動製造變革的共識,並以大數據與AI技術作為推動智慧製造思維與策略藍圖及目標。

友達在2017年開始積極導入AI技術,鎖定AI應用展開概念性驗證,包括研究演算法、物體辨識技術等,還成立資料分析團隊,找來外部顧問專家指導,從小型測試專案著手,再逐步擴大實施。

到了2018年,開始進入新的發展階段,這是友達轉型升級關鍵的一年,不只善用大數據、AI等技術提升製造和管理能力,也設立了智慧管理辦公室,持續擴大應用推廣,從智慧製造導入到研發、供應鏈智慧化管理的階段。

在智慧管理階段,友達更以「流程優化、設備自動化、檢測修智慧化、製程智慧化」四大面向提升效能,同時培訓內部數位人才,並持續在人才培育、設備自製、製程品展、智慧平臺等層面持續精進,打造出工廠大腦的智控中心,希望徹底改變既有運作模式。

就在2018年,友達不只賣面板,也跨足到智慧工業服務領域,提供智慧製造服務。先後成立達智匯、艾聚達兩家公司,前者以提供智慧製造軟體為主,後者則著重在智慧製造工業硬體服務的提供。並從這一年開始每年舉辦內部智慧製造展,展示各廠在智慧製造及AI應用最新成果,促進技術交流。

人才是擴大轉型成果的戰力,2019年,友達大舉展開內部AI人才的培育,除了派出大批人才參與外部培訓和展開各項產學合作,提高員工對大數據、AI 管理等關鍵技術的掌握度,更積極招募相關人才加入,友達在2019年年報中就揭露了,公司從這一年開始為轉型關鍵人才積極布局,啟動3A人才計畫,瞄準AI、先進技術及應用場域關鍵人才。

友達智慧製造作法4步驟

資料來源:友達光電2020 CSR報告,iThome整理,2022年4月

友達智慧製造作法分4階段,首先是標準化,先透過流程梳理來去除冗餘流程、消除斷點,接著進入數位化,經由大量IoT感測器將所有機臺及環境生產訊息數位化,並整合到大數據平臺進行分析,再透過自動化,比如AOI檢測設備或AGV搬運機器人來提升生產效率,最後是智慧化,透過AI導入,實現預測製造、預測研發以及預測營運。

2,000支AI模型在工廠落地

幾年從大數據到AI的投入後,從友達2020年CSR報告中可以看到,他們已經整合智動化生產、預測式生產、精準化控制、Time to Market 作為生產主軸,工廠的生產模式也從「自動化」進一步發展到「智慧化」模式,開始實現預測製造、預測研發及預測營運。例如在AOI檢測機臺設置維修偵測, 運用 AI 技術強化瑕疵檢測,友達以大量的光學檢測數據訓練 AI 模型,用AI 影像視覺辨識檢測生產線產品,降低人工檢測失誤,並提高檢出率。也將這項辨識技術,運用到廠區施工、機臺維修保養、高風險作業防護具穿戴等,來提高環境及作業安全。

在品質管理系統則導入AI 技術,來改善管理品質異常問題,還與能源管理結合,導入到冰水主機、空壓機及純水樹脂塔等系統,能根據需求量自動調整設備運轉負載,達到即時節能控制。

友達數位科技服務副總經理王守田在2021年一場製造業活動中,透露了更多友達AI落地的成果。統計到2021年3月,友達在工廠內部署了超過1,600支AI模型,其中48%是透過電腦視覺和最佳化演算法,協助人員做排程最佳化、設備巡檢和瑕疵檢測,來提升生產效率。另外有38%是透過數據分析或ML演算法來預測製程結果,或是可用來即時回饋生產參數,提升產品製程的控制,還有約1成是利用機器學習演算法及頻域轉換,來提供設備異常診斷,另外也有一部分是透過NLP技術,提供智能問答或語音文字轉換服務。到了2021年10月,上線AI模型數更突破2,000支。

為了讓各場域都能深耕應用AI的技術,友達的策略是全體動員,從2018年起,陸續指派近千位內部主管、技術人員參與台灣人工智慧學校培訓學習AI技能,同時還在內部開設AI培訓課程,培訓人數多達6千人次。到了2020年底,友達擁有近千位AI領域人才,這群人,都成為友達推動智慧製造的重要戰力。

友達IT部門則負責所有AI平臺開發,提供AI專案運作所有資源的環境,像是提供完整開發環境,讓工程師可以在這個環境內運用軟體工具及CPU、GPU等資源,進行程式開發和模型訓練,也提供了訂閱機制,使用者可以很輕易地從資料商城,取得分析資料。另外也有建立管理機制,所有模型上線前,都必須通過模型效度審核、定義模型失效後重訓練的程序,以及失效影響範圍和備援機制,才能將模型上線,透過這個的方式,來達到Al模型的全過程管理(包含AI專案建立、數據探索及模型訓練、模型上線以及模型健康監控)。

友達內部還架設Al市集平臺,讓各廠可以將各自開發的AI應用,上架到這個平臺上,讓其他廠區的人員能很快找到已經導入且成熟的AI解決方案進行導入,透過這樣的方式,就能實現AI應用快速複製、快速移轉。上架到Al市集的AI應用,皆由各廠團隊自行開發, 這些應用包括了設備檢測維修、AOI+ AI缺陷檢測、電腦視覺偵測(人員作業或環境安全)、製程品質監控、異常偵測,以及智能節能等。

友達2020年智慧製造轉型成果

儘管2017~2018年間,面板產業景氣下滑,也影響到友達營運,甚至在2019年出現重大虧損,但友達對於智慧製造投資不減,甚至擴大投資。經過這幾年投入,友達數位轉型也取得不少成果,從2019和2020年的CSR報告中可以略窺一二。

2018~2020年間所導入的智慧化管理,讓友達製造效能提升了35%,並透過內外部AI培訓和產學合作,培育超過600位數位人才。

友達總經理暨營運長柯富仁在2020年10月一場友達技術趨勢論壇上透露更多成效,他指出:「從2017到2020年,友達在智慧製造技術投資了39億元,到現在已經產生高達60億的效益,將效率提升、人員減少、設備妥善率提升、轉換效率提高、用料減少等。」這些智慧應用成果,背後都大量運用AI與大數據分析技術。

經過5~6年推動智慧製造後,在2020第4季法說會上,友達直言,人力需求已經大幅下降,近三年就減少7千人。

2021年底,友達首度公開工業4.0燈塔工廠的智慧製造3年成果,在面板生產上,運用機器學習和電腦視覺自動檢查與維修產品,並導入IoT自動清潔設備, 來減輕人力負擔,還建置AI應用程式整合系統,以及發展自動化運輸等,燈塔工廠整體產能因此上升32%、先進製造良率提升60%。另外在能源管理方面, 則結合AIoT數位化與資料科學技術,開發出智能水電網系統Smart Grid,讓臺中廠減少23%用水量、20%碳排放量及6.4% 電力消耗。

友達更揭露在智慧工廠AIoT邊緣應用布局,到2021年,部署了3,780個Edge AI裝置,來發展各種邊緣AI應用,另外還導入7,100個連網機器手臂,248個以上AGV與AMR智慧無人搬運車,加速轉型智慧化工廠。更有逾3,000臺老舊PLC 機臺已經升級成IoT連網設備,透過分析20萬筆PLC參數來改善設備維護,不只停機時間降低了30%,維護成本也降低20%,品質良率更提升5%。友達全球13個生產據點皆導入AIoT落地應用。

轉向雙軸轉型,加速公司服務化轉型

2020年全球疫情大爆發,雖然臺灣災情相對較小,但友達也因疫情而加快轉型的腳步,不只透過IT加強防疫,也強化供應鏈韌性管理,維持營運彈性。

友達早在2020年年報中,就透露了經營策略的轉向,改聚焦「雙軸轉型」策略,以Go Premium和Go Vertical為軸心,不只是發展前瞻顯示器技術,更要以顯示技術為核心,結合AIoT 的應用,搶攻不同場域與產業的數位化轉型商機,並聚焦5大應用場域,智慧製造是其中之一,這個策略上的新轉變,加速友達製造服務化轉型。

楊本豫表示,當時友達高層一直在思考如何掌握製造行業使用者需求,考慮到友達自身就是一個非常龐大的內部製造場域,多年透過人工智慧與物聯網等技術累積許多製造經驗,優化產線與工廠,這些成功經驗,能夠轉化為對外部客戶提供的服務。也因此,友達決定跨足智慧製造應用場域 ,開始賣起服務。

為了因應轉型策略的改變,友達IT也在2020年9月展開IT組織大改造,將原先400多名IT人力的資訊部門轉型成為數位化部門,聚焦數位化應用的發展,並指派已擔任3年資訊主管的謝忠賢領軍, 接掌該部門數位長一職,負責帶領集團全面提升數位化應用能力,來加速友達服務化轉型。

擬定5年數位轉型計畫,朝向資料治理、數位賦能發展

從2021開始,友達擬定了下一個5年的數位轉型計畫,朝向資料治理、數位賦能來布局。

而2021年更是友達對接雙軸策略轉型智慧工廠,展開數位轉型的關鍵一年,因為布局場域經濟,友達IT或數位部門為了推動資料治理開始通過重新盤點、梳理資料,確保各部門或工廠,甚至不同供應商資料定義一致性,包含資料型態與欄位等,將以前單點的數據流程打通,並通過串連達到數位全流程的自動化或智慧化。

友達在2021年3月成立友達數位科技服務公司,將友達這幾年來智慧製造的人才、技術、產品、服務向外輸出,對外部公司提供服務,並開始建立策略合作結盟,持續建構製造場域生態圈。截至目前,友達智慧製造服務方案已輸出至逾300家企業,涵蓋石化業、光學、運動器材、醫療、SMT、PCB、光學膜、太陽能、汽車電子零件等。

友達在2022年3月首次設立對外服務展區,在內部智慧製造展上展示8大智慧製造成果及服務方案,包括機器視覺應用、AIoT智慧精準維護、智慧化AMR協作機器人應用、AOI+AI、No-Code無程式碼平臺、智慧節能及能源與永續發展,甚至還提供整廠規畫和顧問諮詢服務。這些成果,正是友達多年來數位轉型推動的重要成果。

友達智慧製造願景目標

|智慧製造2.0|奠基轉型基礎,邁向轉型

2015年 ● 大數據收集

2016年 ● 大數據平臺

2017年 ● Al概念性驗證

|智慧管理|製造效能目標提升 30%

2018年 ● 流程優化 ● 設備自動化 ● 檢測修智慧化 ● 製程智慧化

2019年 ● 人才培育發展 ● 設備自製發展 ● 製程品質發展 ● 智慧平臺發展

2020年 ● 智動化生產 ● 預測式生產 ● 精準化控制 ● Time to Market

|數位轉型|對接雙軸策略,轉型為智慧工廠

2021年-2023年-2025年 ● 資料治理 ● 數位賦能

資料來源:友達光電2020 CSR報告,iThome整理,2022年4月

熱門新聞

2026-02-23

2026-02-23

2026-02-20

2026-02-23

2026-02-23

2026-02-23