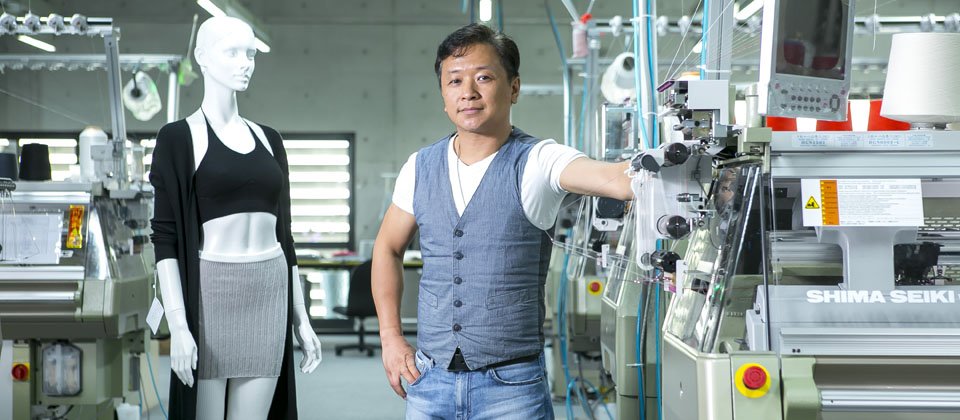

意創坊董事長陳志軒先積極與實踐大學合作培育編程設計人才,才在臺中建立意創坊實習工廠,未來願景是在全球布局衛星工廠。(攝影/洪政偉)

3年前,日本知名服飾品牌優衣庫(Uniqlo)在紐約舉辦了一場秋冬服裝展示會,首度發表了3D針織製作的全新款毛衣,吸引了全球時尚服飾圈的目光。單件針織毛衣,沒有任何一條縫線或一刀剪裁,一次織成。優衣庫稱這個技術為3D U-Knit。

優衣庫找來日本紡織技術大廠島精機製造所,合資成立了一家新公司Innovation Factory,花了近一年時間,利用島精機研發了20年的全成型(Wholegarment)編織機,才進一步設計出來的新款3D針織毛衣。

優衣庫還找來自家巴黎設計研究中心的藝術總監Christophe Lemaire,在Uniqlo U產品線中使用3D針織,設計出多款秋冬上衣、連身裙。從此,3D針織毛衣成了優衣庫的招牌之一,也是全球銷售的款式,連臺北的門市都買得到。

隔年,2018年巴黎時裝周期間,優衣庫更在巴黎美術館大動作舉辦全球針織裝置藝術展覽,大秀各種針織工藝,3D針織衫就是主打產品。

優衣庫將3D針織視為針織衫的未來新標準,為什麼?不只是因為貼近身型而更舒適,無須剪裁而可避免浪費,更大的關鍵是,一次織成的3D針織杉,可以完全不用人工介入。

島精機這項大受優衣庫青睞,可以一次織成毛衣的全成型技術,紡織所產品部副主任施陽平認為,可以將一件衣服的設計資料和製造參數,透過電腦完整記錄,日後要生產同一款設計時,直接將數據送到機臺就能織造,很容易複製生產,而且不需要再靠大量人工。「島精機做到了短鏈革命的需要,切斷了複雜的產線。」他強調。

實踐大學服裝設計學系系主任許鳳玉也認為,未來的世界是智慧製造,而針織比起平織更容易實現,因為平織仍需要不少縫合,但針織品,只要完成了可用的編程程式碼,可傳輸到任何一臺機器生產,編織過程能達到完全自動化。

優衣庫研發3D針織大量生產流程,要讓消費需求直通工廠

優衣庫初步研發成果大受好評後,更確定了3D針織杉的可行性和潛力之後,去年7月,優衣庫品牌所屬公司Fast Retailing決定,宣布和島精機擴大合作,進一步來發展一套3D針織大量生產的流程,計畫推廣到亞洲地區。

更甚者,Fast Retailing設定的「短鏈」目標更激進,他們想要建立一套從銷售到大量生產作業的全流程,讓消費者的需求,可以直通工廠產線,來實現「按需製造(on-demand)也能大量生產」的願景。

優衣庫想要靠3D針織實現的願景,並非無中生有,這正是3D列印技術正在逐漸實現的「微型代工廠」甚至是「在家生產」概念。顧客從網路商店上,購買產品設計師提供的3D設計資料,就能從自己家裡的3D印表機,「印」出想要的產品來。

3D針織技術正是類似3D列印的技術,都是透過數位設計CAD資料來記錄各種產品生產資訊和設計細節,再透過設備,一次自動生產出想要的產品。但是,兩者又有所不同,3D針織的挑戰比3D列印更大。

3D針織是透過全自動針織設備來織出一件衣服,但是所用的材料,卻是各式各樣的紗線,織成的衣服具有彈性、柔軟度。不像3D列印主要以塑膠射出或特殊聚合材料來生成,多半是硬梆梆的產品,而且目前大多是用一種原料來製作出不同形狀的3D產品,大多得再進行下一步加工才能變成成品。但是,3D針織設備,織出來就是一件可以穿的衣服。

目前全世界全成型橫編機軟硬體系統最完善的兩家大廠,是德國Stoll的Knit & Wear與日本島精機製造所的Whole Garment。也有不少紡織科技新創也投入了這個領域,例如近幾年頗具知名度的是英國一家紡織科技新創Kniterate,推出了可以放在小型工作室,甚至是家中的同名小型3D編織機,5小時就能織出一件高領毛衣,要價1萬多美元,不到臺幣40萬元,上網就能買得到。

透過3D針織技術,在家全自動織造毛衣,不再是做不到的事。但真正的挑戰是同樣的模式,能不能擴大規模,發展成可以大量生產的產業模式。這正是優衣庫從去年開始全力研發的焦點,直到目前仍沒有揭露確切的成果。

2018年巴黎時裝周期間,優衣庫在巴黎美術館大動作舉辦全球針織裝置藝術展覽,大秀各種針織工藝,3D針織衫就是主打產品。更宣布和島精機擴大合作,進一步來發展一套3D針織大量生產流程。 (圖片來源/Uniqlo)

老牌紡織業也開始研發短鏈創新

走進臺中精密科學園區的意創坊門口,率先看到的是一件件吊掛陳列的針織衣,這些都是全成型橫編機一次織成的成品,也展現出3D針織的各種可能性。 (攝影/洪政偉)

優衣庫不是唯一看到這個紡織短鏈變革機會的紡織業者。同樣在3年前,臺灣也有一家老牌紡織業者,也看出了島精機全成型針織技術,帶來的可能性,展開了紡織短鏈創新模式的摸索。

意創坊董事長陳志軒是錦祥紡織集團第二代接班人,在蘇州一待20年,在當地打造出從紡紗、染整、到成衣場的一條龍垂直生產鏈,來支援全球品牌顧客的需求。

紡織產業是高度勞力密集的產業,但是,隨著中國人力成本越來越重,人才流動率越來越高,不少紡織業者紛紛開始將供應鏈和產線,轉移到其他人力成本更便宜的國家,錦祥紡織也不例外。

幾年前,陳志軒同樣苦於尋找產線轉移的新據點,甚至跑到了南亞的孟加拉考察。他擔心,今天將產線從中國轉移到泰國重新開始,可能用不了幾年,又得轉移到下一個地方重頭再來過。

再加上錦祥紡織擅長的不是以量取勝,而是走高單價少量多樣生產市場,設計才是他們的強項。「當工廠分散到東南亞,或更遠的地方,光是樣本寄送就要費上好幾天,怎麼滿足顧客越來越快的交期要求。」他說。

轉念一想,「能不能讓紡織工廠向臺灣的7-11便利商店一樣,到處都有?」陳志軒這樣問自己。與其遠赴泰國、孟加拉設立一個幾萬人規模的工廠,「為何不將大工廠,拆成了幾百間小工廠,放到全世界主要城市。」但後來深入評估後發現不可行,以當時的技術和設備來看,光是將工人、不同種類的設備部署到全球,「太花時間了。」他坦言。

直到後來,陳志軒看到了島精機的全成型橫編機,讓他重新燃起了打造全球衛星工廠的夢想。

過去針織設備自動化大多是縮短時間,還是需要大量人力介入,尤其是得手搖操作針織設備,「流程沒有改變,只是機器能力更強,人的工作可以比較輕鬆。」陳志軒認為,但是,島精機的全成型設備不一樣,過去一件衣服至少要4片布縫合,至少要有4個作業動作,但現在可以一個作業完成。「這就同時帶來兩大好處,不只能立刻減少人力,也可以大幅提高效率。」

新款設備帶來了流程革新,「只需要10臺機器就足以成立一個衛星工廠,100坪的空間就夠用了,就可以變成一間快速打樣中心,就近服務當地。」不管顧客在何處,陳志軒解釋,今天提出設計打樣需求,透過研發設計中心處理編程後,將資料傳到紐約衛星工廠立刻製作,明天直接在紐約就可以取貨。

錦祥曾在紐約設立設計研發中心,樓上就是家打樣中心,「速度快,意味著成本高,顧客甚至兩倍價錢都願意。」陳志軒表示,同樣的道理,就像便利商店單一家店面的業績有限,若全部連鎖店的營收合起來就很可觀,「這就是一種將工廠變成零售店服務的概念。」

錦祥紡織集團蘇州子公司早在2013年,就導入島精機的全成型橫編機,但當時,缺乏可以操作機臺的編程設計人員(Knit Designer),錦祥只能先招攬人才送到島精機日本總公司培訓,再回到蘇州工作。

採用島精機全成型需要使用專用的電腦輔助設計CAD軟體APEX3編程系統,來建立一個編織機讀取的CAD設計檔。島精機這套軟體已經內建了多種CAD範本,不只全成型設備,也可用於他們家其他類型的設備。

編程設計師得依照委託顧客提供的服裝設計圖,來製作出這款服裝的編程程式碼,看起來就像是一張塗滿不同顏色橫條紋花樣的衣服外型平面圖,這些橫條紋就是用來記錄各種織造動作的指令,不同顏色、線條都代表了不同動作的數位指令,這就是給橫編機執行的織造程式碼。

這個編程程式碼檔案,不只可以記錄織造動作的指令,甚至連機臺的生產參數都可以記錄。換句話說,只要擁有一款衣服的編程程式碼檔案,理論上,就能到其他機臺生產出同樣的一款衣服。這就是為何陳志軒會說,在臺灣的研發中心完成編程程式碼之後,透過雲端傳輸到紐約,就能在當地織出顧客打樣訂單的衣服。

而且同樣一份衣服設計圖,不同人設計的編程程式碼,也會有很大的差異,就像是看起來同樣花樣的衣服,背後所用的織法可能截然不同,只是「看」起來相似。尤其是,老練的編程設計師熟悉機臺的特性,也很清楚不同織法對機臺的影響和負擔,同樣的花樣,可以挑選更合適的編碼設計,也更有經驗來調校機臺參數。老練編程設計師的編程程式碼,可能只需要40分鐘就可以完成一件衣服,但若是新手設置的編程程式碼,可能得花上1或2個小時,機臺才能織好衣服,甚至重複製作10件之後,還會開始出現誤差,甚至速度越織來越快而容易破洞的情況。

3D針織不只靠設備,編程設計人才也是關鍵

約百坪大的意創坊,目前有9臺Whole Garment全成型橫編機,外加2臺一般橫編機。主要成員中有5位是專職編程設計師(Knit Designer)。 (攝影/洪政偉)

所以,3年前,儘管想出了衛星工廠的可行模式,但陳志軒沒有立即採取行動,他很清楚,編程設計人才是關鍵,進而萌生了在臺灣培養人才的念頭。

「讓我回到臺灣的原因是人才和環境。」陳志軒坦言,臺灣學生創意很強,且願意學習專業技能,相較之下,中國學生更在意自身設計才能的展現;此外,中國大學普遍不缺資金,就算提供資金與設備,學校也不一定會積極合作,且人才培育過程也容易被其他企業挖腳。因此,他在綜合評估後,臺灣是更好的選擇。

於是,2016年,陳志軒回臺聯繫了多家臺灣服裝相關科系,與實踐大學服裝設計學系系主任許鳳玉更是一拍即合,3天就決定合作,3個月後,所有設備都進駐到實踐大學服設系系館的地下室,成了編程人才培育的新基地。

在陳志軒居中協調下,實踐大學得以用較低的價格向島精機採購了8臺APEX3軟硬體整合系統以及4臺全成型橫編機,原市價約2,500萬元,甚至有些幾乎是半買半送的價格,大大減輕了實踐大學的負擔。

不過,受限於地下室的空間和設備數量,每年只能提供16個受訓名額。剛開始的2年,30多位參與培訓的學生,真正畢業後還在從事編程工作的人不到5人。一方面,前兩年還在摸索教學模式,也沒有將課程納入正式學分,學生須用課外時間來參與培訓,另一方面,也因為編程設計,也需要了解不少機械理工知識,部分學生無法適應教學內容而放棄了。

去年,實踐大學正式將編程設計課程納入正式學分,也爭取到日本島精機製作所總公司實習機會,甚至還讓畢業生回校參加免費訓練課程,編程人才培育課程才開始邁入穩定發展的階段。

意創坊總經理陳少鈞指出,無人工廠、智慧化工廠還是需要人來駕馭,人才是最大挑戰。意創坊花了兩年培訓人才,才成就了這個地方,沒有人才就難以踏入這一塊。

人才培育上軌道了,陳志軒就正式在臺中開設實習工廠,也就是意創坊,去年11月正式取得營業執照。陳志軒表示,意創坊定位更像是實習場域,訂單偏向少量多樣,要讓編程設計師能從獨立製衣過程中獲得經驗。

位於臺中精密科學園區的意創坊,約百坪大的空間,分為三大區塊,走進門口率先看到的是一件件吊掛陳列的針織衣,讓人以為置身精緻的服飾連鎖店。再往前進,主要是機臺設備區,目前有9臺Whole Garment全成型橫編機,外加2臺一般橫編機,旁邊則有一間小間的辦公區,是5位專職編程設計師(Knit Designer)平時的工作空間,在這裡操作著APEX3編程設計與模擬系統,將設計圖轉譯成編織程式,再傳送到機臺全自動織造。

有了實踐大學的合作,加上在臺中建立的意創坊實習工廠,陳志軒衛星工廠布局全球的願景邁出了第一步,最近,他計畫在臺北設立更大規模的研發設計中心,也準備要打造一個全臺設計人才和學生展示設計成果的平臺,可以上傳分享自己的作品,給所有的品牌商、相關業者參考。

「設計款式、編程程式碼,以及使用這款編程程式碼所生產出來的衣服,這三者都可以成為這個平臺上交易的商品。」不論是設計師、有意購買的顧客,甚至連上游有興趣代工生產的第三方業者,都可以成為這個平臺的使用者。「就像拍賣網站一樣,就可以成為一個真正的商業模式。」這正是陳志軒接下來的新挑戰。

熱門新聞

2026-03-06

2026-03-02

2026-03-02

2026-03-04

2026-03-06

2026-03-05

2026-03-06