最快發酵AI的傳產業典範,還有世人口中的「夕陽工業」——紡織業。殊不知,它其實是最早 邁入資訊化者。「工業革命就是始於紡織。論傳統,沒有比紡織更傳統的,但論機械設備的精密度亦無出其右者;最初意在運用設備增加生產,今後則希望它有思考能力,涵蓋生產到銷售端,複雜度更甚以往」,紡織產業綜合研究所 (TTRI,以下簡稱「紡綜所」) 雲林分部主任黃慶堂說。紡織總能成為產業智慧化寵兒的另一個原因是:即使單機聯網就能集結資訊、堆疊、優化而獲得自動回饋,但是單機作業對紡織業是無用的,它需要製程、乃至跨製程的智慧化。

小數據、大任務,短鏈革命+數位經濟帶來震撼教育

黃慶堂拆解紡織業的四大製程:化纖 ( 將塑膠 粒變成塑膠繩,外徑是頭髮的 1/4)、紡紗 ( 變成舒服的紗線 )、織造 ( 將紗線變成平面 ) 以及染整 ( 顏 色、印花 ),之後才是成衣。製造流程的智能決策 著重的是「小數據、大任務」,與圍棋大戰邏輯 完全相反,且具有開放環境、不完備、不確定規則的特性,難以建立模型動態系統。他以染色工序為例,是物理和化學系統同時進行,目前還無人能單純就物理定律推展,只能仰賴「資料驅動」(Data D r i v e n );另一方面,多衝突目標、質量、效率、能 源消耗等指標亦盡皆充斥挑戰,而智慧化就是「數 位化工程」。

黃慶堂表示,雖被稱作夕陽工業多年,但它卻一直是台灣的經濟要角;早年是以成衣為最大宗, 當下則是布料——年產值仍有新台幣 4,000 億元水 準,是台灣第三大產業,全球有 50 ~ 70% 的機能布都是出於台灣。然須留意的是,產業危機似乎正 在浮現:受到品牌通路商「零庫存」政策壓抑,交期驟減與大量客製化已然衝擊供應鏈。他回顧說,以前都是由品牌商的原材料部門決定用什麼布料; 為掌握上游需求變化,台商精於製作各種不同布料、 有能力生產各式布種,只要抓對品牌商的胃口,再不濟都能接到訂單。

「不幸的是,傳統時尚在上世紀九O年代大吹 「快時尚」風,2 0 0 5 年再變本加厲邁入超快時尚, 2 0 1 5 年更徹底轉變為「逆商業時尚」——從消費者需求回推,使原本長達 4 0 週的計劃生產週期,大幅縮水至4 8 小時。影響所及,造成供應商工作排程的困難,且賺不到什麼錢,獲利全進了品牌商的口袋; 且如今在「短鏈革命」與數位經濟的商業模式催化 下,品牌商轉而授權成衣廠自行採購布料,加上快時尚「可以看就好」,不一定要用很好的布料裁製, 對台廠並非好消息——過去有 9 3 % 是由品牌商的原材料部門下單,現在只剩 63%。

AI 僅作為人類決策支援,未到自主決策時

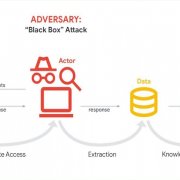

「如今,差異化並不吃香,因為市場不再需要; 在布料和成衣斷開後,台灣只能退居單純布料供應商,但至少這方面還是有快速供貨的底氣」,黃慶堂說。他斷言,現階段 A I 是協助人類做決策、還不到AI 本身做決策的時候。以「假撚」工序為例, 延伸、定型的品質瑕疵主要源自於張力,也是決定紗線落於 A 級貨或 B 級貨的關鍵;一分鐘最多可做 1,000 筆紗線、化纖更上看 6,000 筆,中間不能有任何一根斷絲。所以,必須監控設備的連續張力數 值,經由時域、頻域判斷瑕疵以便分級。之後織造的整經、上漿、併經,亦須靠可視化做噪音挖掘。

其次,染整布料的水洗色牢度和顏色標準是沒得商量的鐵律,且所謂的顏色要求往往會超出尋常肉眼所見,得在一定環境和燈光下判定才算,否則可能被客訴。除了顏色合成的化學反應,欲使藥劑均勻又得回頭探討物理作用,如:熱源交換系統, 必須詳加記錄時間、溫度、壓力,以實施資料驅動及預測。原料種類已夠繁多、又可各自混料,交織成非常複雜的局面;且前端瑕疵會擴及後端,環環相扣,例如,烘乾過頭,化纖布料會回到硬質塑料質感而根本無法穿著;更別說還要兼顧最低能量和時間的消耗,以符合水足跡、碳足跡規範。

黃慶堂總結,台灣紡織業一路從 OEM 進擊到 O D M,仍備受挑戰。紡織業雖有近五十年的資料累 積,但粗篩只有三成資料可用;而 AI 能看到的視野雖廣,亦未必能解決業者問題,至今尚無通用解 方。於是,紡綜所特於雲林斗六設立示範場域,期找出關於配方、染程、染料助劑、控制水壓和溫度等關鍵變數的建議方案,同時做到「設備維護預知保養」。響應政府 AI 產業升級政策主導,紡綜所亦參與叡揚資訊 (GSS)、流亞科技和亞磯工業執行經濟部科技發展專案之智慧城鄉生活應用補助計畫 ( 創新服務類 )——「智慧染整產業示範計畫」。

兆元產業趨勢向上,「智機化」勢在必行

叡揚資訊董事長張培鏞期許,這項由經濟部工 業局民生化工所指導的專案不只是片段式的宣示動 作,而是在計畫結束後能持續外溢,對社會產生正向影響。身為計畫主持人的流亞科技副總胡守忠接棒介紹,紡織業是民生必需品,舉凡衣物鞋帽和地毯用品等都得經過這關,在境內產值有新台幣 4,000 億元、境外有6,000 億元,合併計算也堪稱「兆元產業」;根據紡綜所的資料粗估,全球紡織產業一 年有 7,000 億美元的產值,更重要的是:這股勢頭曲線仍往上!機能性紡織品尤為出色,世界盃運動服有一半以上都是台灣製造。

更有趣的是,台灣紡織產量減少、但產值卻能保持水準,這意味著附加價值提高了,高值化策略奏效。胡守忠以日前萬眾矚目的天文奇景「懸日」, 妙喻紡織的燦爛時刻未過;「夕陽可以是朝陽,有 人落下、也有人升起」。流亞在染整業已有25 年基礎、亞磯更有行銷全世界 50 年歷史,發現紡織業的共同難處如下:人工操作誤差、仰賴經驗累積、技術傳承困難、環境不友善、年輕人不願進工廠等, 亟需借助自動化以減少人力負擔;特別是染整過程, 機器多半須經過 3 ~ 5 小時開啟後才能看到成果,若當中環境因子有變,對時間和成本都是一大浪費。偏偏干擾「一次對色率」的變數多、導致良率不到 60%,遠遜於一般機械加工的 99.9%;因此, 推動「智機化」勢在必行,「老子說了算」、老師傅一人獨斷的模式已成過去,而這樣的設備通常以

百萬美元起跳。貫徹物質流無人化,從化驗室測色、 秤料開始就數位化,即時監控氧化還原電位、化纖、 色差、色牢度等表現,並透過設備聯網收集數據、 串連資訊流、AI 演算法減少人為判讀誤差才是王道。 另一個考量是:資料從哪裡來?一台染色機有上百 個 I/O 點,每分鐘都會變化,須匯集大數據送到戰 情室判讀,以即時調整、避免不必要的損失。

「機器學習」好處:解釋現在、預測未來

例如,染色機中的導布輪每兩分鐘就會經過噴嘴一次、一小時要經過 30 次,若噴嘴沒定期清理、 保養、更換而損壞零件會發生勾紗,做越多賠越多。 為展示雲端智慧服務及整合累積經驗,他們攜手紡綜所位於斗六的雲林分部建立國際級示範場域。紡綜所雲林分部智動化組葉明憲博士進一步指出,「一 次對色率」最直接衝擊到的就是成本和交期,今天 客戶多將交期壓縮到以前的 2/3;而工廠人員老化、 接班人和本土員工難尋,熟工與化驗室人員訓練尤其不易,很難一年內就上手。想爭取訂單,必須開發新的染色方法,如:雙染,但吃色製程更為嚴苛。

葉明憲主張,電腦未必較聰明,但勝在速度快、資料多,弱 AI 擅長將某件事做得特別好,有利於重 覆操作;只要教一次即可、出錯率低、且不用休息。 善用人機分工,將 AI 導入數據分析,是最好的手段。 智慧化之於自動化的優勢在於:1. 可分析染料相容 性及吸收率,還能設定排程規則做染色品質預測; 2. 做預知保養及異常偵測,有時肇因並不是單點, 而是多條件綜合而成,將染程曲線與以往成功曲線 自我比對,可更全面解決非單一決策點或臨界值的 問題;3. 機器對話也要 AI 協助,若 IT 不了解 OT 製程,恐落得「Garbage In, Garbage Out」下場。

葉明憲就資料科學剖析,設備數據或物聯網 (IoT) 製程資料雖然多有和 ER/MES 介接,可惜資料多很「dirty」,須費心清理、前處理耗時,資料採礦 (Data Mining) 也是如此。機器學習 (ML)、類神經網路的好處是:解釋現在、預測未來,可將新製 程開發時程從三個月縮短至兩週,缺點是要學很久, 因而促成遷移式 ( 轉換 ) 學習興起。統整設備、製程 和運行資料,前、後段工作串接越完善,越有利於做能耗和廠區環境等分析。綜合法則旨在將已知的東西法則化,再予以學習、運算、評估、整合、模擬、 優化;而 AI 適合處理未知,帶出新的研究方向。

線性經濟觸頂,「循環經濟」應蘊而生

紡綜所製程技術開發部主任虞達關注到「循環經濟」表示,種棉花相當耗水,一公斤棉花平均要用掉 8,506 公升的水,一條牛仔褲大約就是一公斤棉花用量,加上織、染的水電耗能可觀。再者,染整會用到 72 種有毒化學物,其中 30 種無法排除, 無論從能源管理、配料、成本或對色率的角度,皆須靠智慧製造實現。他還提及,紡織業廢水排放嚴重,又以染整為最;壓克力、聚脂和 TC 混紡 ( 特多龍 Tetoron 與棉花 Cotton) 最易微纖化,近五成會因無法處理而進入下水道、污染海洋,推廣對的洗衣方式並拉長衣物生命週期,也是一種環保。

「線性經濟追求的是附加價值,已然觸頂, 價值逐步衰減;在資源有限與環境壓力下,未來將演進成循環經濟,藉由不同手段再利用、翻新,再 製造、回收」,虞達說。現在的品牌商,會要求高機能纖維且在意社會責任與環境友善議題,愛迪達 (Adidas) 要求 75% 採回用纖維、耐吉 (NIKE) 則計劃於 2024 年全部採改此類原料,忽略此風向者將拿不到訂單。他建議,廠商不妨利用這樣的社會氛圍, 消耗十多年前一股腦投入發展而殘存的百噸生質塑膠聚乳酸 (PLA) 庫存原料,加入設計和再製造元素, 降低回收製程壓力,簡化循環過程以提高可行性。

虞達提醒,不只衣物本身,縫線、釦子同質將易於回收,物質流分析助益良多,追求輸入、輸出平衡,循環經濟應從製造之前的備料就開始;技術源頭到末端,還須考慮以超濾膜 (UF) 處理廢水。 搭配品牌更可創造價值,例如,本身沒有棉田的瑞士,在西非承租棉田標榜不用農藥、遠東紡織販售海洋紗/咖啡紗、紡綜所與 Timberland 合作有機棉 襪......,打著「85% 回用」的環保旗號也是價值展

現——外循環可奠基消費者行為創造新產業,內循環則從廠內管理著手。資訊串流標準化有助於符合品牌商期待,通過驗證利於爭取訂單,搶賺概念財、 時機財。

工業革命興之於紡織,亦將達之於此!

叡揚資訊高級解決方案架構師錢鉦津博士斬釘截鐵地說:「工業革命興之於紡織,亦將達之於紡織」。他闡述,紡紗機最早出現在歐洲,進而形成工廠制度;從人力、風力、水力等天然動力進階到蒸氣,展開第一次工業革命 ( 早於蒸氣火車 )。隨著工廠規模擴大,為快速而廉價地延展動力使用、讓 紡織機不再受限於皮帶傳動的距離限制,遂有了以 電力促使自機稼動的第二次工業革命。為因應多種織布樣式,1725 年開始使用孔卡操控織布機,三 年後進展至半自動機械,影響至今,電腦數值控制 (CNC) 工具機的紙帶就是出自於此。

1801 年正式運用 0101 二進位制度,由 2 的 8 次方構成一個位元組 (byte) 做 80 位元擴充,可用於 更高階的緹花。錢鉦津認為,工業 4.0 最大機會也在紡織;一是因為柔性生產和小批量當道,有剛性 需求;二是從既有錯誤控制再升級,最容易成功。 叡揚從工廠的虛實整合和 IoT 切入智慧染整、染劑智機化和物質流無人化等基礎並往上堆疊,下一步是智慧驗布的自動光學檢測 (AOI)。叡揚擬將製程和設備的大數據匯整成 AI 平台、虛實整合系統 (CPS) 和 IoT 資料倉儲,做視覺化呈現,啟發描述、診斷、 預防、預測、優化等五項價值創新。

(左起)紡綜所製程技術開發部主任虞達、紡綜所雲林分部智動化組葉明憲博士、流亞科技副總胡守忠、叡揚資訊董事長張培鏞與叡揚資訊高級解決方案架構師錢鉦津博士(左7)、紡織智慧染整計畫人員共同合影

熱門新聞

2026-02-13

2026-02-13

2026-02-13

2026-02-13

2026-02-13

2026-02-13