蘇文彬

傳統汽車製造該如何達成數位轉型?或許中國的老牌汽車製造商中國第一汽車集團(簡稱一汽)的經驗可供借鏡。

中國第一汽車集團的前身為中國第一汽車製造廠,於1953年建廠,為中國第一家汽車製造廠,造車的歷史相當悠久,目前旗下有一汽、紅旗、解放等品牌汽車,也和國外車廠合作製造銷售汽車,包括奧迪、馬自達、豐田等。然而,儘管起步較早,讓一汽在現今競爭激烈的中國汽車市場擁有一席之地,但和其他製造業相同,一汽也面臨了製造業數位轉型的挑戰,近日一汽在達梭上海舉行的全球大會中分享他們數位轉型的經驗。

一汽集團組裝業務室主任楊東旭表示,傳統的汽車製造工廠面臨許多的問題,例如仰賴紙本紀錄的技術文件、工廠的規劃也以紙本籃圖為主,技術驗證也大量的依靠實車完成測試。另外,製造管理系統不夠細緻,生產過程數據蒐集不夠充足,物料的管理上因仰賴人工而可能產生疏漏,生產過程的品質難以控管,生產設備也因數據蒐集不足,無法隨時監控等等。

不僅如此,設備工具也仰賴人工管理,以人工進行報表的統計分析,大量的資料分析工作量,可能失真的資料,讓知識不易累積,「工廠的管理上存在很大的漏洞」,因此一汽在工廠管理上導入數位分身(Digital Twin),將物理上的工廠透過技術以虛擬的方式重現,包括工廠內生產設備、產品的規格、結構、高度擬真的材料屬性,並整合了相關的資訊管理系統。

建構3D虛擬工廠,打通各系統資料流

他們先以數位分身技術建構虛擬工廠,為了讓製造的過程透明化及連續化的資料蒐集,避免數據孤島,他們打通了ERP、PDM、FBOM、MES等系統的資料流,接下來是為整個製造價值鏈,包括規劃、生產、品質、物料、設備、人工,以指導、管控及資料分析提升管理的水準。最後是導入先進的管理理念以優化、穩固業務流程。

楊東旭表示,透過雷射掃描的點雲資料建立3D虛擬工廠,透過虛擬工廠去模擬產線的裝配作業,在物理的真實工廠管理上,把生產過程管理的規劃、車型的生產需要、生產異常及人員紀錄管理放到應用上管理,並進行較完整的生產過程資料蒐集工作,蒐集所有生產線、設備及工具的資料,以便即時監控產線的生產現況及設備運作情形,還包括蒐集能源設施的資料。其他還有品質管理、設備工具機的維護管理,以KPI建立即時的報表或儀表板。將3D虛擬工廠和實體工廠的製造資訊管理系統整合在一起。

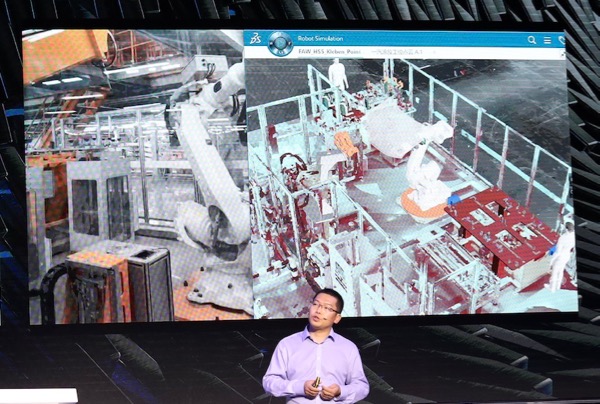

汽車製造工廠塗膠的機器人和虛擬工廠內塗膠機器人的畫面對比,畫面的左邊為真實工廠內的機器人,右邊則是虛擬工廠的機器人,兩者的運作是同步進行的:

「模擬真實工廠產線運作過程的虛擬工廠建立後,後續若有新的調整或是變化,可以先在虛擬的環境中進行模擬,大幅縮短未來在實體工廠佈署的前期準備工作」,楊東旭表示。

這個虛擬工廠模擬實體工廠的設備生產過程,還有虛擬的產線操作人員,在虛擬工廠產線上可以觀看虛擬作業人員的操作方式、組裝車輛的動線,或進一步模擬某個零件組裝、焊接的操作過程,是否會有工安的疑慮,或是出現干擾、碰撞的情形。

為了避免生產過程中不必要的浪費,並實現精益生產的目標,他們在管理上建立由下而上的問題反應機制、由上而下的問題聚焦,並以資料分析為基礎打造任務驅動的業務管理、分層級的業務管理標準化。

楊東旭總結現況指出,一汽現在透過雷射掃描建立點雲模型,高度的仿真,和過去依靠圖紙規劃缺乏仿真效果,更能協助實體工廠的規劃、竣工,平台架構也從過去自行研發改為BPM流程化開發,速度上提升、更少的Bug。而過去在品質管理依靠列表紀錄,現在則改為圖形化,以手持行動設備快速紀錄,資料蒐集也擴大到整個生產過程,並開始以自動學習讓作業人員學習不同產線位置的新技能。

製造的數位轉型沒有終點,他認為數位雙身未來可能隨著蒐集到更多的生產線資料,擴大更多的應用,例如用於工廠的布局規劃,或是結合穿戴裝置,提高對作業人員動作的模擬,對機器人動作的模擬等等。

熱門新聞

2026-03-02

2026-03-02

2026-03-02

2026-03-02

2026-03-03

2026-03-02

2026-03-02