攝影/王若樸

「傳統工廠轉型智慧製造時,經常遇到感測器、傳輸協定和資料質量等三大挑戰。」工研院資通所智能製造服務系統組技術副組長李坤敏指出,落腳於臺南的工研院智能製造組多年來協助不少中、南部製造業轉型,但他觀察發現,製造業感測器種類繁多、輸出入介面標準不一,導致導入智慧智造系統時,需大量時間整合;再加上製造設備生命周期長,可達50、60年,老舊系統世代相容性低,使資料收集、整合過程繁瑣。

而且,「雖然許多傳產已做到生產自動化,但資料收集仍仰賴人工手抄或輸入,收集資料的時間也未同步。」李坤敏認為,這樣的資料質與量,難以進行大數據分析、改善生產流程。

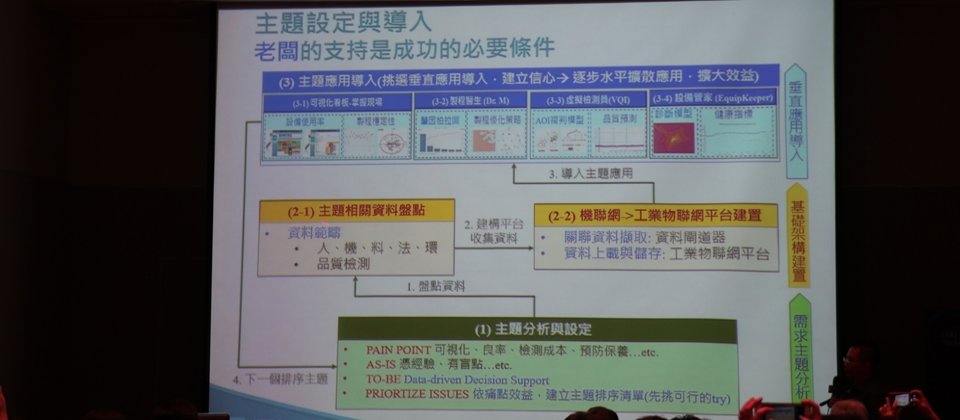

有鑑於此,工研院也開發了一條龍智慧製造服務,要助製造業從接單到生產、售後階段都能更智慧。這些服務,包括了改善資料傳輸的移動式紀錄系統、接單智慧排程、實驗設計、產品檢驗、良率管理、設備保養和作業優化等7類系統。

就移動式紀錄系統來說,工研院以低功號無線藍芽傳輸方式結合數位量測工具,來取代手動紀錄,並利用RFID來統整工單的製造資訊(比如人員、機臺、產品),來製作電子生產履歷。目前已運用於紡織業、塑膠業和金屬加工業。

而在實驗設計部分,工研院資通所智能製造服務系統組資料應用部副經理林順傑指出,工廠實驗室一般配有製程模擬軟體,但工廠常發生模擬結果與現場生產數據有落差。因此,工研院結合製程模擬軟體數據和現場實驗數據,建立替代反應曲面AI模型,可建議如何選擇實驗參數,來降低軟體模擬與現場實作的差距。這套系統,也已用於紡織業用料排版最佳化,以及醫療製鞋業的客製鞋墊參數最佳化,甚至還有半導體散熱鰭片設計參數最佳化。

至於產品檢驗,工研院研發了一套虛擬檢測員(VQI)來把關產品品質。VQI可分為兩部分,第一是外觀瑕疵檢測,「對AI來說,要辨識已知缺陷不難,但要辨識現場未知缺陷,就是個挑戰。」因此,工研院採正常辨識方法,利用個別企業累積的正常品影像作為訓練資料,建立深度學習模型,來檢測與正常影像差異過大的影像(即未知缺陷)。

此外,該模型還可整合多種分類器,來降低已知缺陷的錯殺率,另也可搭配現場作業KPI動態調整模組,來達到零漏檢目標。目前,該系統已用於紡織業驗布機瑕疵檢測、PCB電路板瑕疵檢測等。

VQI的第二部分,則是生產指標預測。林順傑指出,一般進行即時虛擬全檢(AVM)時,只要產品品質發生即時改變,就會產生劇烈轉折點,可能影響之後的品質預測。而工研院利用最適區域匹配和非線性迴歸演算法,來改善這個預測誤差,依目標預測時間來動態取樣,並結合檢測信心度來評估。當信心度不足時,系統會建議現場人員人工補測品質,再將結果回饋給系統模型,來調整模型準確率。

另一方面,在良率提升部分,工研院祭出了製程醫生(Dr. M)來把脈生產製程。Dr. M涉及了兩個關鍵,一是關鍵因子分析,利用分類器來推導檢測不合格的原因。這些分類器包括了決策樹、迴歸、向量等,並結合權重分類排序方法,來歸納原因。接著,再利用這些因子來進行參數調校策略分析,以視覺化方式來呈現參數調校建議模組

除了產線監測,工研院也提出了設備管家服務,來預防設備故障。林順傑表示,在設計這個服務時,由於設備異常資料收集不易,所以以正常辨識為原理,收集設備正常資料,來建立非監督式AI模型,以歷史資料來自動決定最佳模型參數,最後再以綠、黃、紅燈指標來表示設備的健康狀態。

最後,工研院還提出了肢體動作識別服務,來優化作業人員動線安排。「這是近1年市場常探討的議題,」工研院除了利用人體骨幹分析來辨識作業員是否熟練,也進一步將作業員動作與成效數據進行關聯分析,進一步計算出特定工序的最佳動作組合,或是最省時的物料擺放位置、最佳人機協調的工法等。

林順傑也表示,導入智慧製造系統並不會一夕奏效,而是循序漸進。他建議,企業應先分析智慧製造的需求,再來建置基礎架構,比如盤點資料、建置IoT平臺,最後才導入垂直應用場域。「最重要的是,必須獲得老闆和現場作業員的支持。」文◎王若樸

熱門新聞

2026-03-06

2026-03-06

2026-03-09

2026-03-09

2026-03-06