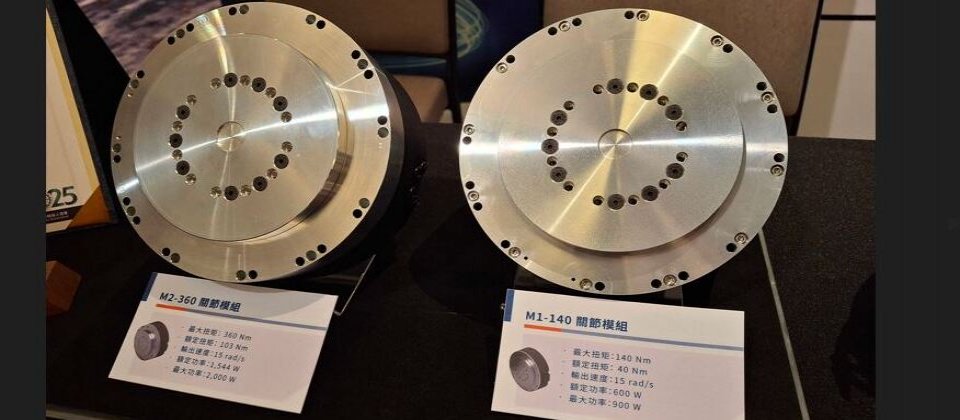

不論是人型機器人還是現在很夯的機器狗,驅動機器人肢體靈活運動自如的關鍵元件是關節模組,一臺機器人或機器狗身上往往需要多個關節模組,國內以生產製造馬達起家的東元電機看準市場商機,近幾年積極投入研發機器人關節模組的研發設計,今年8月才剛在自動化展上秀出機器人關節模組,但是其關節模組設計的背後,AI設計軟體提供不小的助力,東元電機技術長饒達仁近期在一場活動中分享研發關節模組的祕辛。

饒達仁今年1月初才加入東元電機,但是他對於機械動力模組的研發並不陌生,在加入東元電機之前,他在工研院擔任機械所所長,曾帶領工研院團隊投入自駕車、無人機,以及後來的機器狗的研發,進入東元電機後擔任技術長,協助東元電機研發國產的旋轉關節模組。

饒達仁相信機器人或是四足機器人未來將成為重要的趨勢,從大部分市場研究報告顯示,至少有1000億美元商機,Nvidia執行長黃仁勳也對外說,無人機、機器人、自駕車相關市場商機應有100兆美元商機,這也是吸引東元電機投入原因。

他加入東元電機後,結合東元的馬達製造,先投入人型機器人的關節模組研發,至於機器狗的關節模組也與工研院合作,未來將和工研院共同展示機器狗。接下來,人類身上6大關節模組研發,並投入量產,目標是讓關節模組的性能可和歐美的技術比美,而模組的價格必需與紅色供應鏈一樣低,才能競爭世界市場。

AI設計軟體助攻

然而傳統的馬達模組和機器人使用的關節模組,在設計上有何不同?機器人關節模組設計上的挑戰有哪些,廠商如何克服?

饒達仁指出,儘管機器人用的關節模組結構大同小異,包括馬達、減速器、高精度感測器等,但是因為關節模組的大小不同,放置的位置不同,其設計上也需要作調整,透過設計軟體,甚至運用到最佳化設計。

他表示,傳統上馬達有兩個重要參數,一個是轉速(RPM),另一個則是力學上的受力(Torque),一般而言,以轉速和受力兩者互斥,轉速愈高、受力愈小,而轉速愈慢、受力愈大;以往機械手臂的需求是快速精準移動位置,因此轉速要快,但受力不需那麼高,因此以往各種馬達設計上,要求快速移動到精確位置的要求。但是機器人或機械狗,當機器人或狗要向上跳起,關節模組需使機械人或狗能夠撐起跳躍,關節模組轉速和受力都需要提升,這是機器人關節模組內的馬達設計特別之處。此外,除了轉速、受力之外,基於機械狗的型體,還需要考慮不同模組的大小和重量,還有價格要有競爭力。

饒達仁進一步說明關節模組研發設計上的複雜性,關節模組除了馬達轉速,力學上的受力,當馬達轉速增加,內部的帶動齒輪機構是否能承受,如果無法承受就可能因此破壞掉,因此需要力學的分析,另一方面當馬達轉速提升後,馬達本身發熱會影響到其性能表現,因此電機、熱學、力學彼此之間是相互聯動的,東元電機透過設計平臺整合這些數據。

「透過設計軟體的協助,以及軟體提供的最佳化設計,為設計端節省許多時間,過去可能要花費2、3個月時間,現在一個關節模組可能只要1、2周就能設計出來,並且是最佳化設計」,饒達仁說。

為了研發關節模組,饒達仁指出,在研發設計端的挑戰是同時需要模擬電機、機械材料特性及性能,運轉時的震動、噪音、散熱的表現,因每個元件之間聯動,計算出的數據需要換到另一個元件聯動以偵錯實作,透過設計軟體的雲端數據平臺,確保數據不會出錯,不同工程師能夠存取數據,同時也強化資安控管,確保研發數據不會外洩。

過去廠商在設計產品時,特別是針對多參數的最佳化設計較棘手,往往需要手動或半自動調整,不斷找出最佳化設計;饒達仁認為,現在透過設計軟體的AI演算法,提供幾個最佳化設計方案的選項,再由設計開發人員決定,節省相當多的時間。在產品開發設計時,目前設計軟體提供的AI工具,從輸入的數據中快速進行分析,為其演算法的優勢,能夠快速提供開發人員最佳化設計,是AI推動產業創新的好處之一。

熟悉各家設計軟體的饒達仁舉例說明AI在產品設計上的優勢,當產品需要輕量化設計,例如重量要從2公斤降到1.8公斤,開發設計人員可以由AI從大量的材料數據中進行分析,提供最佳化設計方案讓設計人員參考,可能從廠商既有的材料數據中,協助設計人員找出最佳化設計,或是提出開發人員意想不到的建議。「現在AI真的比以往強太多,它會提出以往想不到的事情」,饒達仁說。

換言之,運用AI輔助產品開發設計,可能提供設計人員可能沒有想到的設計概念,另外,AI對使用材料的建議,也可能超出廠商原有的材料數據庫,啟發廠商使用創新的材料或工法。

另外,因應ESG的淨零碳排趨勢,材料數據也加入碳費。饒達仁表示,讓開發設計人員除了選擇最佳化設計之外,也能考慮使用哪一種材料,它的碳費成本高低、加工程序,從選擇材料到製造找到最適當的方法。

熱門新聞

2026-03-06

2026-03-06

2026-03-09

2026-03-09