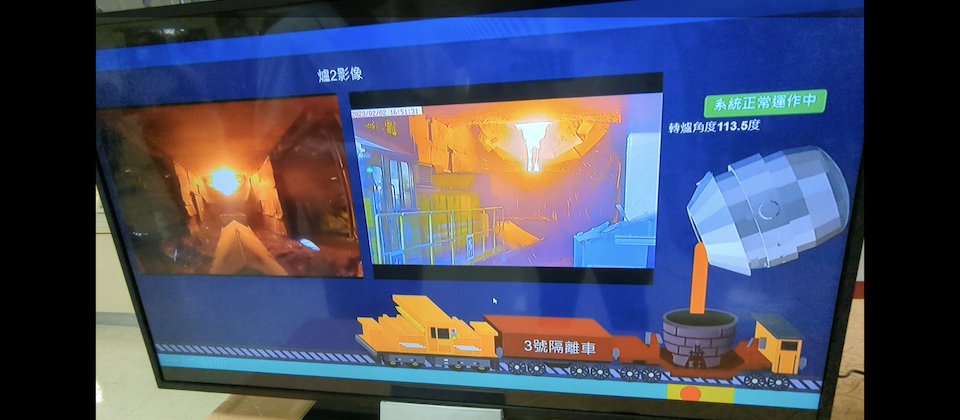

在5G智慧軌道運輸應用上,中鋼打造出火車和轉爐數位分身模型,當車子在軌道上行走接渣清運同時,控制室螢幕畫面上會有火車虛擬數位分身跟著實車移動位置,讓操作人員容易掌握車輛與轉爐距離遠近,甚至還提供AI爐渣落點預測,可以早一步控制車子在安全範圍內以筒子準確接渣,而不會將渣灑出來。

攝影/余至浩

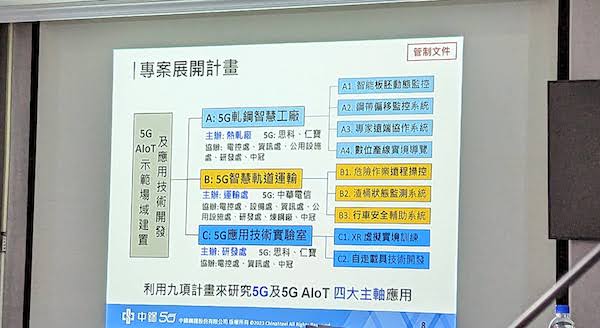

中鋼2年前開始在高雄鋼鐵廠區試導入企業5G專網,結合AIoT應用加速工廠轉型邁向智慧鋼廠,近日首度公開展示最新5G AIoT應用成果,分別應用在智慧製造與智慧軌道運輸場域,不僅已能涵蓋5G遠端協作、虛實整合、遠程操控、行車安全共4大5G AIoT應用,超過16項技術展示,中鋼更透露,目前正在打造5G天車控制系統,要實現天車的遠端人機協作,降低意外風險,甚至可以一次同時操作多具天車完成鋼捲吊運作業。

過去,要操作天車,大多是仰賴人力,進到吊掛於天花板的駕駛座內,操作大型起重機在廠區空中縱橫移動,以便將鋼捲吊送到指定位置,但吊掛人員需爬於高處,且長時間在高溫下作業,對人員安全、工作環境舒適性都是很大考驗。

中鋼幾年前打造一套AI無人天車系統,雖然可以結合RFID 和定位技術做到鋼捲吊運自動化,但僅用於搬運倉庫鋼捲成品,對於生產中的鋼捲半成品 (如粗鋼捲)吊運仍有挑戰,目前還無法全程無人化操作,因此,這部分的搬運作業還是 得靠人工來完成。

儘管還沒全面實現天車無人化操作,但中鋼目前正在打造5G天車控制系統,希望把過去天車人工控制環節集中移到地面上,改透過5G完成天車的控制。以後吊掛人員從控制室就能操控吊車上起重機設備移動,不需要進到天車駕駛座內,就能遠端遙控天車作業。天車上配有多組攝影鏡頭,能即時拍攝現場吊掛影像,以串流方式回傳至地面控制室,讓操作人員進行更細部判斷,甚至也能同步反應控制室操作者每個操控行為,做到精細動作的操作,就像在天車上操控一樣。

「這是只有透過低延遲5G技術,才能達到的效果」中鋼技術副總鄭際昭指出,這也是5G在中鋼工廠最能發揮其效用的地方,甚至,他說,以前天車操作者每次只能操作一臺天車,未來結合5G天車的人機協作,一次就能同時操作多臺天車,進行吊運、卸載等搬運作業,「這就能帶來很大的效益,也是我們目前發展方向。」

中鋼自2021年底開始啟用5G專網,在廠區室內外結合AIoT做應用

中鋼從2021年下半開始規畫建置5G專網,當時中鋼內部成立一個創新前瞻技術研發專案,並將它列為公司內部最高層級研發專案,必須經過董事長核准,才能開始執行,且須由總經理定期追蹤管考實際執行狀況。也反應出,中鋼高層對於採用5G的重視,要在工廠打造新一代通訊網路架構。

為何中鋼非發展5G專網不可?鄭際昭指出,主要希望運用5G在通訊方面最先進技術,提升中鋼的整體競爭力,但他也坦言,起初也不確定它可以帶來什麼效用,但導入過程中,確實發現到5G部分特性,適合運用在工業上,甚至在傳統鋼廠內也能應用得到。他表示,經過一段時間測試驗證,他們找到適合鋼廠應用的場景,可以透過5G,讓loT數據做AI智能化應用,未來將把這些應用方案持續推展,達成智慧製造的願景。

中鋼近日首度公開5G與5G AIoT應用最新成果,分別應用在智慧製造與智慧軌道運輸場域,涵蓋5G遠端協作、虛實整合,遠程操控、行車安全共4大5G AIoT應用、超過16項技術展示。攝影/余至浩

中鋼2021年底開始在廠區內啟用5G網路,希望透過5G技術,結合AIoT技術提高生產效率、人員作業安全等,期間完成了9項5G AloT試範場域應用,其中就有4項是運用在智慧製造應用,包括智能板胚動態監控、鋼帶偏移監控、專家遠端協作,以及AR數位產線實境導覽等。

智慧製造用的5G專網網速,最高可提供每秒152Mb上傳、每秒560Mb下載速度

一開始,中鋼先以熱軋工廠作為5G專網示範場域,來輔助現場操作與維護,他們在長達400米的熱軋產線上部署了3座5G O-RAN開放式基地臺來涵蓋,用於驗證遠端協作、AR虛實整合應用,藉此來達成製程即時監控。智慧製造用的5G專網,經過實測5G上傳頻寬可達每秒152Mb、下載速度也有到每秒560Mb。經過調整頻譜上下傳比例後,上傳最高達230Mbps。

像在設備故障維修上,中鋼就有用到5G結合AR做應用。以往,生產線上遇到機臺設備異常,維修人員必須帶手冊到現場搶修,不僅很不方便,遇到突發狀況必須聯繫專家時,也不容易溝通取得共識。

但現在通過5G虛實整合的方式,現場人員以平板掃描產線設備上AR標籤,就可以獲得現場設備運作即時資訊,包括油壓和溫度值等,除了能夠查看電子版維護手冊、歷史案例外,專家也能透過遠端視訊提供現場人員指導,來排除複雜故障問題。除了使用平板,也能搭配AR眼鏡作業。中鋼表示,透過這樣方式,可節省60%異況排除時間。另外還推出數位產線實境導覽等。

現在通過5G虛實整合的方式,中鋼現場作業人員以平板掃描產線設備上AR標籤,就可以獲得現場設備運作即時資訊,包括油壓和溫度值等,除了能夠查看電子版維護手冊、歷史案例外,專家也能透過遠端視訊提供現場人員指導,來排除複雜故障問題。攝影/余至浩

因為透過自建5G專網基地臺與5G核網,來往返終端設備與機房數據伺服器傳送即時資訊,供現場人員維修作業上查詢使用,因此,在資安防護上也能確保所有資料都保留在工廠內網,不會經過外網,以提高資料傳輸安全性。

靠即時影像建立火車和轉爐數位分身同步現場作業,提高接渣精準度

為了測試和驗證5G特性與功效,除了部署室內型5G專網之外,中鋼還建置一個戶外型5G網路環境,作為另一個5G AIoT試範場域,但不像室內5G專網採用獨立組網(SA)架構,使用N79企業專頻,戶外型5G網路環境則採用NSA非獨立組網架構,結合電信商4G與5G基地臺以及核網來打造,使用N78商用頻段,經實測可提供上傳158 Mbps、下載986 Mbps的傳輸速度。

不只提供現場行車影像畫面,駕駛操控渣車在軌道上移動接渣同時,控制室螢幕畫面上會同時有這臺火車虛擬數位分身,跟著實車移動位置,讓操作者更容易掌握車輛與轉爐距離遠近,好進行接渣的動作,還能根據AI爐渣落點預測,來準確接渣。攝影/余至浩

中鋼以負責轉爐渣清運的渣車線為5G戶外示範場域,驗證5G智慧軌道運輸應用,包括危險作業遠程操控、 渣桶狀態監測、行車安全輔助等。

鋼捲成品生產過程中,渣車線是維持煉鋼製程重要產線,流程上,會由駕駛在地面上用遙控方式操作火車移動到轉爐下方來接渣,接完後火車會在通過軌道把爐渣送到廠內清運。過去轉爐操作人員跟操控火車接渣的駕駛,兩人是獨立運作,有時遇到火車開較快、或轉爐倒比較快時,火車上渣筒就可能漏接,或容易將渣灑出來,渣落到地面就會產生工安風險。由於火車操作者不在車上,而是以目視方式來控制火車接渣,容易有視角不良問題。

為了改善這個問題,中鋼利用5G搭配高解析度攝影機與車輛定位,提供駕駛必要資訊,包括即時行車影像等,彌補駕駛視角不足的問題,讓駕駛即使不在車上也可以做到精準接渣。

值得一提的是,不只提供現場行車影像畫面,駕駛操控渣車在軌道上行進接渣同時,控制室螢幕畫面上會有這臺火車虛擬數位分身,跟著實車移動位置,讓操作人員容易掌握車輛與轉爐距離遠近,中鋼打造出火車和轉爐數位分身模型,利用行車影像、爐下影像,結合AI辨識取得渣桶與轉爐相對位置、轉爐角度及車輛位置等,讓數位分身能與現場的渣車和轉爐動作同步,甚至還提供AI爐渣落點預測,輔助駕駛能夠在安全範圍內控制車子準確接渣,而不會將渣灑出來。

在火車清運過程中,也能透過車上5G攝影機,將前後行車影像回傳到控制室,由人員監看車子前方狀況,後方渣桶狀態,提高轉爐清渣效率。在平交道上也結合AI異物辨識,一旦偵測到有車輛卡住平交道上,就能在平交道柵欄放下的3秒內發出警示,通知駕駛煞車,避免行車意外,也提升軌道運輸安全。

經過一年多5G場域測試後,中鋼也發現5G使用上的一些挑戰,包括建置成本高,較適合重點區域導入,像是天車遠端集控;其次,支援N79專頻可選擇終端產品較少,必須要外接5G Dongle行動網卡才能到連到5G網路,還有在資安防護上,5G設備或基站,尚需取得資安的國際認證。

為了加快5G應用,中鋼目前還成立5G技術應用實驗室,希望可以自主開發5G AIoT技術,應用在智慧製造和智慧軌道運輸兩個場域,包括XR虚擬實境訓練、自走載具技術開發等。

為了測試和驗證5G特性與功效,中鋼在在鋼鐵廠長達400米的熱軋產線上,部署了3座5G ORAN開放式基地臺(如上圖)來涵蓋,作為5G AIoT試範場域,使用N79企業專頻,用於驗證遠端協作、AR虛實整合應用,藉此來達成製程即時監控。攝影/余至浩

熱門新聞

2026-03-06

2026-03-06

2026-03-09

2026-03-09

2026-03-06

2026-03-09