友達早在4~5年前就開始內部轉型,要從純製造轉型成為製造服務提供者,甚至為了加速智能轉型,更在2020年底設立首位數位長,負責協助該公司推動數位化應用發展。攝影-余至浩

儘管,在金控、網路及服務產業設立數位長(Chief Digital Officer,CDO)在臺灣已相當常見,但對於製造業來說,仍極為罕見,不過,2020年出現了不一樣的轉變,為了加速數位轉型,連傳統製造業現在開始也要有自己的數位長,例如臺灣面板大廠友達光電集團在2020年下半就設立該公司成立以來第一個數位長的職務,更將原本資訊部門升格為數位部門,並由原IT主要負責人謝忠賢出任首任數位長。

新設數位長,加速公司轉型推動數位應用

為何現在需要新設一個CDO的職務?友達光電數位長謝忠賢解釋,這其實與該公司近年積極智能轉型有關,開始投入數位化應用發展,加上營運策略朝向場域經濟布局,要跨足醫療、零售、教育等不同領域新市場,難以單靠IT技術支援能力,支撐未來新的數位應用與業務發展的需求,而是必須具備各種數位化工具的技術能力才行,尤其與傳統資訊領域偏重IT技術相比,數位領域科技強調的是應用為主,多跟人的互動體驗相關,所以,友達才決定設立數位長,負責帶領公司提升數位化應用能力。

但比起成立新的數位部門,友達則是直接把原資訊部門轉型成為數位部門,將原有IT業務轉成數位化業務,謝忠賢表示,這麼做的目的,就是為了確保IT部門與數位部門銜接可以無縫接軌。

友達是在2020年9月進行組織改組時,將原本的資訊工程總部,升格成為數位技術發展總部,並由原先已擔任3年IT主管的謝忠賢領軍,接掌該部門數位長一職。目前該數位部門約有400多名IT人力,多數以開發數位化應用為主,但仍保留約3成人力負責維運工作。

從資訊長要轉變成為數位長角色,謝忠賢也有不少挑戰得克服。他以餐飲來比喻,以前資訊長就像廚房內場負責人,負責統籌所有備料、出餐作業,但現在身為數位長,更像是餐廳經營者,不單是內場,還要負責餐廳外場服務,要讓顧客能感受到服務體驗。他指出,這也是友達數位應用策略的發展方向,要從原本傳統IT技術,逐漸走向以人為核心的體驗型數位策略,發展各種數位化應用,來服務內部員工到外部供應鏈、企業客戶並與其互動。

友達不是唯一需要有自己的數位部門與數位長的製造公司,謝忠賢直言,傳統製造公司如果想要從純製造轉型為製造服務提供者,就得有自己的數位化部門與數位長,而且不只製造業,他認為,這是各產業資訊長未來必須面對的重要課題。

儘管,才剛出任數位長不久,但謝忠賢已經規畫將在公司內部打造一座微型攝影棚,作為日後公司對外新的溝通管道,讓業務或行銷主管以後也能利用直播或以現在主流數位媒體方式做數位行銷,將產品服務推到客戶面前。他說,目前已經開始規畫並且要執行了。

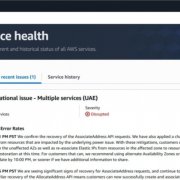

友達從點線面推動集團智能轉型計畫,聚焦三大轉型面向

其實早在設立數位長之前,友達就已經運用AI、IoT等關鍵技術展開內部轉型至今已有4到5年之久,在2020年11月一場臺灣人工智慧年會上,謝忠賢自己也分享近幾年友達轉型的歷程,從點線面推動友達智能轉型計畫,包括三大面向,價值轉型、技術創新與智慧工廠。並先從智慧工廠切入,來實現客製化、高品質的產品服務。

做為轉型的第一步,友達資訊團隊一開始先從專案小型試驗著手,從大量內部數據中洞察出有用資訊,同時也開始建立屬於自己的資料團隊,用於數據分析;在歷經2年專案試驗,累積一定的成果後,他們接著成立智慧管理辦公室開始擴大應用推廣,從智慧製造導入到研發、供應鏈發展各種智慧化應用,同時進行跨域人才的養成,以便讓AI技術文化可以迅速普及,達到組織文化重塑。至今已有近千位內部主管、技術領域人員受過台灣人工智慧學校培訓。

謝忠賢表示,透過這些點跟線的延伸,就形成了面,接著2020年聚焦場域,朝向資料治理、數據中臺、全流程專案與智慧工業服務發展。

以資料治理為例,他說明,就是要將以前單點的數據流程打通,並通過串連達到數位全流程的自動化或智慧化,因此一旦使用的數據品質不夠好,或資料定義不夠明確,就容易影響到最後產出的結果。

所以,他現在開始回頭做資料治理,通過重新盤點,梳理資料,確保各部門或工廠,甚至不同供應商資料定義一致性,包含資料型態與欄位等。

謝忠賢也提到說,待完成資料治理之後,接下來才是導入數據中臺、全流程,來逐步完成以顧客為核心的價值面的轉型。他更計畫2021年展開策略合作結盟,建構生態圈。

友達如何打造智慧工廠

友達很早就展開內部轉型,先從智慧工廠切入,運用AI、IoT、數位分身等關鍵技術來實現智慧製造。(攝影-余至浩)

為了邁向智能轉型,友達幾年前開始導入AI、IoT等關鍵技術,先從打造智慧工廠做起,以實現智慧製造。至今在全球13個生產工廠已導入AIoT關鍵技術落地應用,提升工廠生產效率。

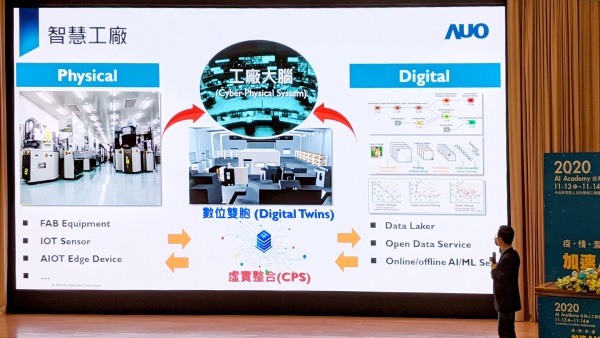

首先,在工廠管理上,友達全面導入數位分身 (Digital Twin) 技術,將生產線設備做虛實整合,並以它為基礎向上發展智慧製造,他們在Fab製程設備不僅加裝許多IoT感測器、AIoT邊緣運算裝置,來蒐集現場機臺設備數據做分析,還結合線上和離線AI或ML模型,來進行精準製程控制、生產排程優化以及設備預防性維護。從底層的資料蒐集、邊緣運算再到後端的資料處理,以及資料視覺化,甚至製造預測及回饋控制,都能立即在工廠中控室的虛實整合系統上做即時呈現,包括生產設備狀態、製程參數、庫存物料等,讓工廠管理者可以更快掌握即時生產狀況,來優化決策。目前友達每間工廠都已導入該技術,透過智能管理的方式,至今已替該公司節省20%人力。

其次,在生產製造上,友達也引進不少AI技術做精準製程控制,包括以AI演算法優化生產參數、自動問題解析與即時監控校準等,並也善用電腦視覺、強化學習等技術,提升生產效率,包括在產能面與品管面,確保生產排程最佳化,並降低人員失誤與漏檢風險。像是在AI瑕疵檢測方面,他們不僅僅以AI電腦視覺來檢查生產面板是否有缺陷,出現小黑點等瑕疵,並且還要提供智能自動修片功能,讓AI不僅能判別瑕疵的種類及其位置,還能提供修補方法的建議。還以AI攝影機偵測作業員在產品組裝過程中有無落實標準作業程序,並對未遵守者即時糾正。

不僅如此,友達還運用大數據、AI分析,從工廠產線上億種排程組合中找出最佳化生產排程,來提高產能。相較於以往人工計算的生產排程,僅能每周執行一次,現在每15分就能排完一次,因此,一旦臨時有新客戶訂單的需求,工廠馬上就能調整生產排程,機動地因應這些訂單生產需求。最後在設備預測維護上,除了建立生產設備自己的AI故障預測模型,友達後來還把這些AI預測維護功能加以平臺化,可以快速複製到其他廠房來運用,對各廠進行即時監控。

熱門新聞

2026-03-06

2026-03-02

2026-03-02

2026-03-04

2026-03-05

2026-03-02

2026-03-02