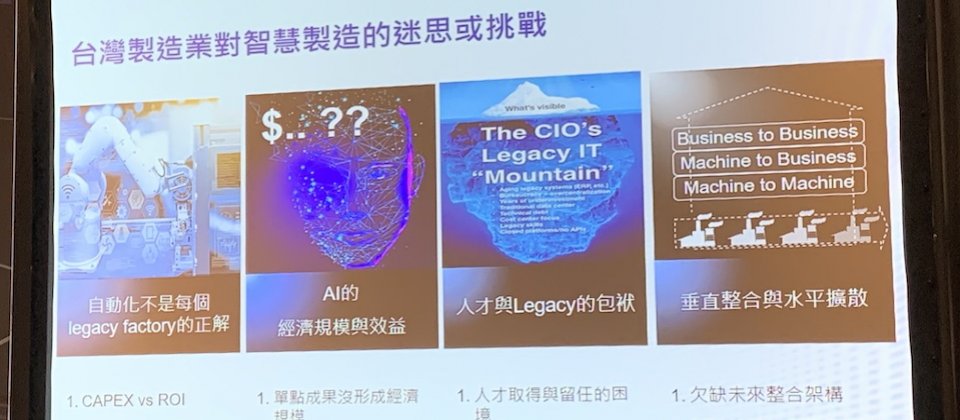

臺灣IBM指出,臺灣製造業者在轉型智慧製造時,通常會面臨到幾個挑戰,分別是AI單點專案無法大規模擴展,難以形成經濟效益,以及欠缺水平和垂直的整合應用。

攝影/王若樸

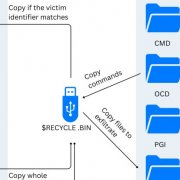

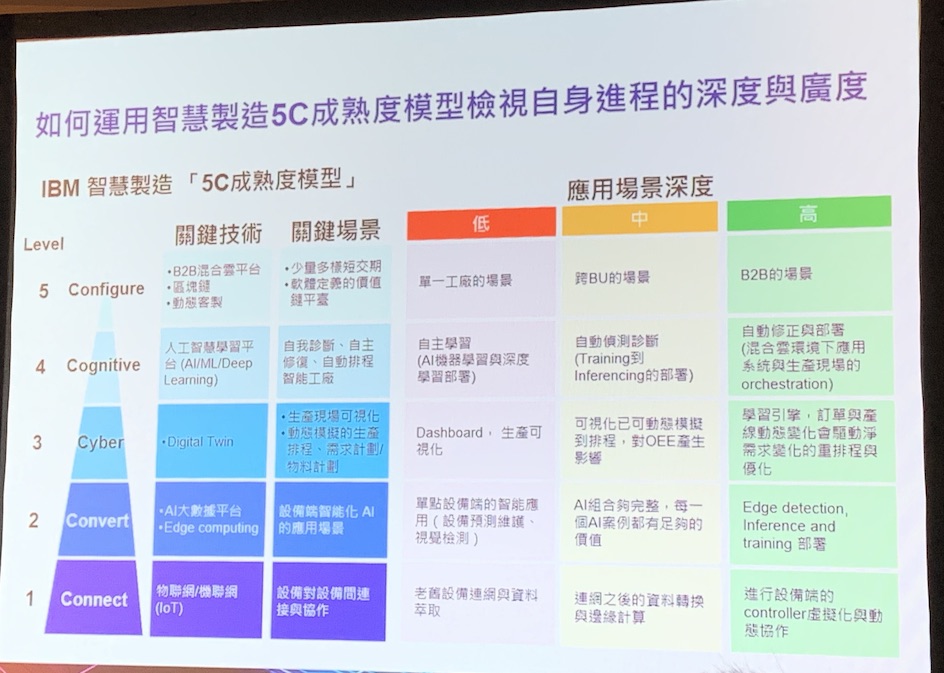

搶攻製造業IT與OT整合需求,臺灣IBM(3日)宣布聯手凌華科技、大聯大世平集團、緯謙科技、台達電子等大型解決方案供應商,合推智慧製造解決方案導入前的評估服務,以及IT、OT整合服務。臺灣IBM表示,IBM與SI廠商的分工,是以上個月發表的智慧製造5C成熟度模型為基礎(如下圖),視製造業者狀態與需求,由IBM或SI提供導入前的評估服務,再由SI提供OT、IT整合服務。當企業客戶產生足夠的數據量後,IBM則會提供更多AI加值服務,與如預測性維護等。至於收費,則視客戶需求而定。

臺灣IBM企業諮詢服務事業群合夥人李立仁解釋,5C成熟度模型,是IBM用來衡量製造業者智能化程度的參考標準。該表將製造業分為5個階段,從最基礎第一階段到最成熟第五階段,分別是Connect(設備連結)、Convert(數據轉換)、Cyber(預測模擬)、Cognitive(智慧工廠),以及Configure(動態客製)。

其中,第一階段Connect指利用IoT技術來連結工廠設備,達到機器對機器(M2M)的協作,而且要能夠提取數據。李立仁舉例,進階一點的應用場景,包括了將老舊設備連網後,進行資料轉換、邊緣計算,以及將設備端的控制器虛擬化,來進行動態協作。

第二階段Convert是要打造AI大數據分析平臺並利用邊緣運算,來分析第一階段提取的數據,比如,針對單點設備端的預測性維護;比較進階的應用場景,則是在邊緣設備上,進行AI模型的訓練、部署和推論等。

第三階段Cyber則是指,利用數位分身(Digital Twins)讓生產數據視覺化,並進行預測模擬,比如生產排程或物料需求等。在這個階段,IBM認為,最基礎的應用場景就是利用儀表板,將生產動態視覺化。高階的應用,則是利用AI模型,根據訂單和產線動態,來自動調整排程並優化。

下一個階段Cognitive則要做到用AI將工廠轉換為可以自我診斷、自主修復、自動排程的智慧工廠。至於最後一個階段Configure則是用B2B混合雲、區塊鏈,來完成少量多樣、短交期的客製化製造,以及推行軟體定義的價值鏈平臺,比如將智慧工廠的成功模式,擴展到其他業務單位,甚至是整個B2B場景。

李立仁指出,許多製造業轉型停滯不前的原因,就是缺乏前段IT與OT的整合,也就是5C中的第一階段還未實現,導致數據難以提取,更不用說之 後的加值分析。他認為,臺灣製造業面臨的挑戰,像是龐大老舊系統的包袱、單點的AI成果無法形成規模經濟,以及無法快速擴散到不同產線,或其他業務單位等,造成垂直整合和水平擴散困難。

針對這點,IBM可望藉與SI廠商聯手來改善。凌華科技鎖定OT數位化需求,提供自動光學檢查AOI、機器人、整體設備效率(OEE)解決方案。而緯謙科技則提供可整合OT與IT資源的Data Fabric服務,像是感測器、監控器和錯誤通報器控制,與企業資產管理(EAM)、客戶訂單系統、ERP系統、財務和人資系統的串連等。

大聯大世平集團則提供物聯網解決方案,透過提供感測器、OEM/ODM設備、應用程式軟體服務,來加強製造業的IT與OT整合。而台達電子則以自家的AI、雲端運算、邊緣運算、軟硬體整合服務。

IBM則專攻第三階段至第五階段的需求,比如數位分身、AI資料分析與預測模型等,甚至是業者的垂直整合和水平擴張應用等。文◎王若樸

熱門新聞

2026-03-02

2026-03-02

2026-03-02

2026-03-02

2026-03-02

2026-03-03

2026-03-02