蘇文彬

[上海直擊]傳統工廠在佈署新的生產線時,可能要實地勘察工廠產線現況,經過評估後展開佈署,待產線實際運作後,根據實際生產的數據調整流程、改善生產效率,然而,在數位雙身(Digital Twins)帶動虛擬體驗下,工廠的生產製造或許有更好的方法,透過模擬真實工廠生產線,在虛擬的世界裡規劃、調整流程,協助優化實體工廠的生產流程及效率。

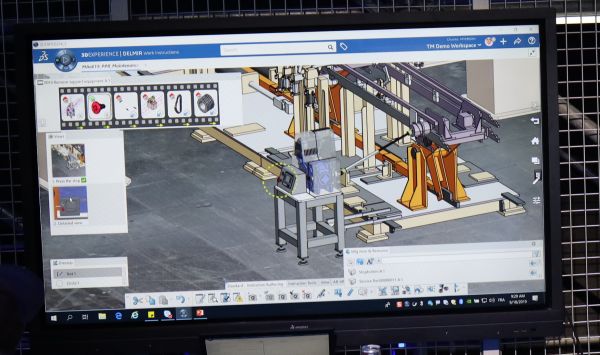

今年在達梭上海舉行的全球大會裡,達梭對外展示了虛擬體驗如何幫助企業在生產製造端,預先規劃新的生產線,從一開始的需求及供應規劃,流程最佳化、人力規劃、機械手臂控制程式、擬定細部生產計劃,產線部署、產量及品質控管,到生產設備的維護等,結合虛擬與實體,協助生產製造的規劃及營運最佳化。

以一家汽車製造商為了提升營收,決定生產新的SUV車款為例,計劃在工廠佈署新的生產線,以專門生產新車,但在真實工廠設置新產線之前,可以透過數位分身,在模擬真實工廠的生產環境,協助評估、調整產線的生產效率及流程。

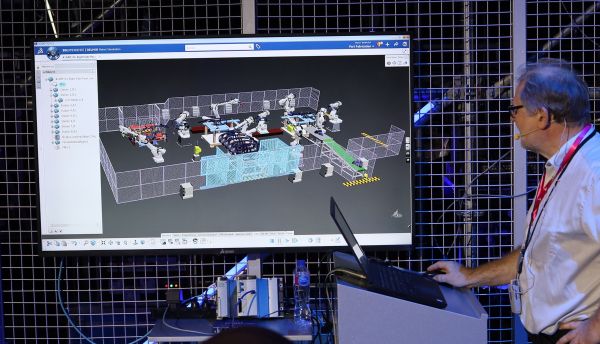

1. 模擬真實工廠現況,規劃新的生產線

利用3D掃描車,先建立點雲模型,模擬真實工廠內的生產環境建構出一座3D虛擬工廠,這個虛擬工廠就像Google地圖的街景圖,可以自由移動視點及角度,檢視各個產線的現況,移動滑鼠拉出直線,就能測量特定區域內的空間大小、通道寬度,供新產線的設備、原物料動線等規劃的參考。

在數位分身的概念中,虛擬手臂和真實的機械手臂是連動的,真實產線上機械手臂的動作,會同步顯示於螢幕中虛擬機械手臂。

.jpg)

2-1. 模擬生產線的組裝作業,並優化生產流程

虛擬工廠模擬真實生產過程,後端連接PLM系統,在模擬的產線中偵測機械手臂組裝、焊接過程,會不會發生碰撞或是衝突,再透過CATIA調整虛擬機械手臂。

模擬產線的實際生產,如果效率不符合預期,可以找出哪個機械手臂生產的效率低落,調整手臂控制參數提升生產效率。

2-2. 需求及供應、生產、人力規劃

規劃生產新車,涵蓋需求規劃、供應規劃,生產規劃及人力規劃,管理者可以從儀表板裡,看到各區域市場的銷售表現,決定是否需要推出新產品提高營收,也能檢視直接成本、碳排放成本、庫存等各種成本結構。

從現有員工的排班情形,找出有空餘時間、可投入生產的員工。在生產規劃部份,也可檢查生產進度是否符合預期。

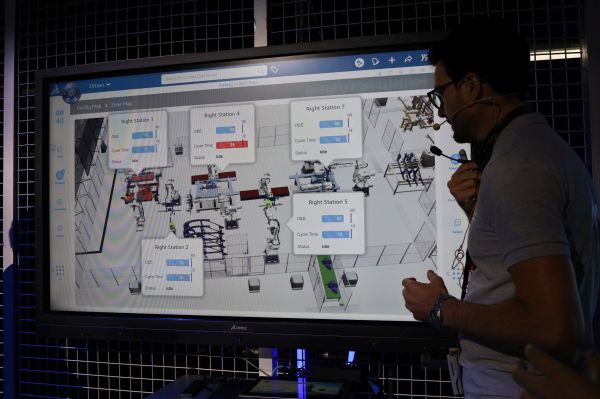

3-1. 監控生產過程、提升效率

在生產過程中,需要隨時監看生產情形,當生產過程中發現某個生產環節效率低落,管理者可以透過協作平臺,和維修人員或是機械手臂程式開發人員討論,找出問題點,並指派工作處理。

.jpg)

進一步可以看到不同機械手臂的生產效率、組裝所花費的時間,若發現某個機械手臂生產效率低落、時間太長,管理端可和生產線現場、機械手臂工程師線上討論如何提高效率、縮短作業時間。

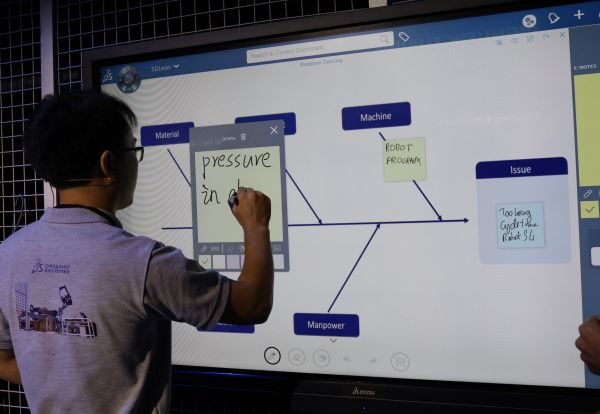

3-2. 多方協作及溝通

利用魚骨圖,以手寫方式寫下需求,並分配給不同的團隊。

透過多方協作找出異常設備的問題點,群策群力討論出解決之道,從虛擬的3D模型中分析找出維修方法。

4. 優化生產過程

利用分析工具能夠偵測組裝、焊接過程可能出現的錯誤情形,以調整生產的作業方式。

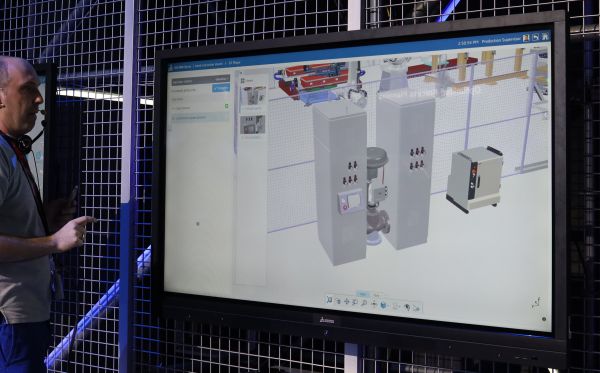

5. 結合數據分析及AI作預測性維護,員工透過VR學習新技能

工廠若佈署完整IoT蒐集整個生產過程的數據,利用達梭3DExperience的大數據分析工具,結合機器學習,判斷可能故障的設備,為避免影響生產效率,及早安排人員維修更換。

員工也能從虛擬訓練中學習維修方法,一步一步的學習如何拆解設備進行維修,例如先鬆開何處的螺絲、取下外殼蓋,維修完畢,如何重新組裝復原。

結合VR裝置,員工戴上VR頭戴裝置及控制器,就能在虛擬實境中,按照指示一步一步學習如何維修設備,學得新的維修或組裝技能。

熱門新聞

2026-03-02

2026-02-26

2026-02-27

2026-03-02

2026-02-27

2026-02-27

2026-02-27