成大智慧製造研究中心教授鄭芳田整合多年研究成果,將自動虛擬量測(AVM)、智慧型預測保養(IPM)、智慧型良率管理(IYM)、先進製造物聯雲架構(AMCoT)等技術整合為一套iFA雲平臺,採用業者涵蓋各製造業領域如半導體、太陽能、航太、汽機車業等。

攝影/王若樸

「工業4.0強調提高企業生產力,但卻品質要求卻未有太多著墨,」深耕智慧製造超過20年、擁有半導體自動化教父之稱的成功大學智慧製造研究中心教授鄭芳田說道。在他看來,產品良率難以提升的關鍵原因,就是缺少經濟實惠的線上即時全檢技術,來取代抽檢。

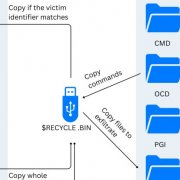

於是,去年初,鄭芳田在成大成立了智慧製造研究中心(iMRC),與團隊整合了多年研究成果,將自行研發的自動虛擬量測(AVM)、智慧型預測保養(IPM)、智慧型良率管理(IYM)、先進製造物聯雲架構(AMCoT)等技術,結合AI、大數據資料平臺、能進行邊緣運算的關鍵物聯網元件(CPA),打造成一套智慧工廠自動化檢測雲平臺iFA。

其中,AVM能即時檢測所有產品,IPM則能預測機臺壽命,IYM則可針對瑕疵品,利用關鍵參數搜尋演算法(KSA)找出瑕疵原因,協助改善良率。鄭芳田表示,AVM和KSA可將製造業「推向工業4.1,達到接近零缺陷(Zero defects)的境界。」

去年底,鄭芳田團隊也將技術轉移給中華電信、先知科技和智能生產方案服務公司(iMSS),並共同組成智慧製造方案戰略聯盟、將iFA平臺商業化,分為買斷版和雲端月租版,由3家業者來行銷、導入和維運,其中,中華電信提供雲端資安技術和資料中心,先知科技則負責半導體產業導入,智能生產方案服務公司負責機械產業。

iFA目標是鎖定所有製造業應用

「iFA平臺能用於所有製造業,」鄭芳田舉例,像是半導體、航太、鋁輪圈加工、太陽能板、CNC機臺和吹頻機,甚至是3D列印都可以。也有不少製造業實際導入了iFA,如日月光、友達、群創、漢翔、遠東機械、銓寶等。

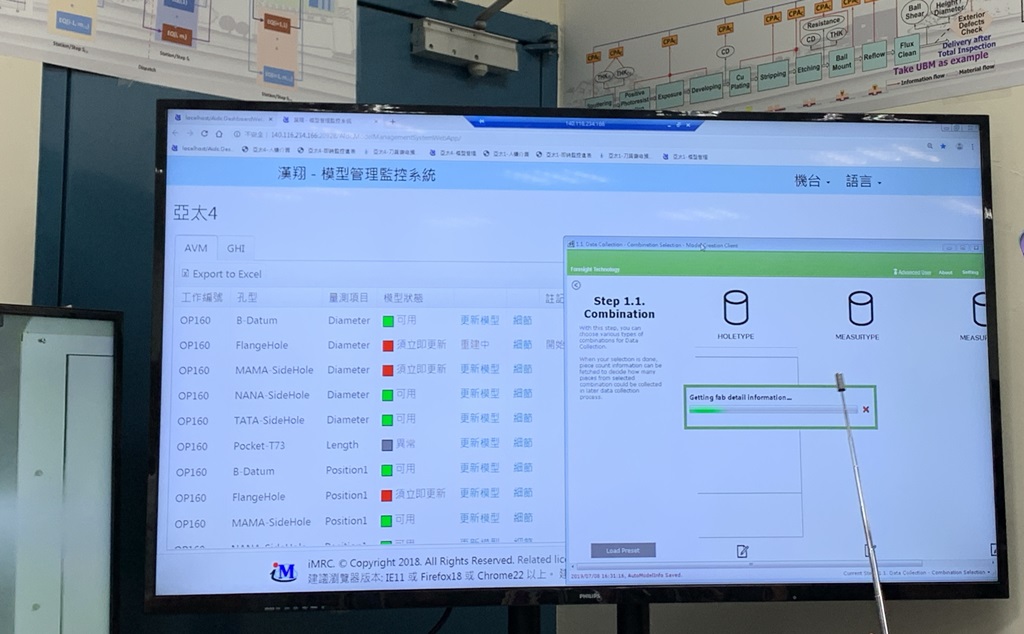

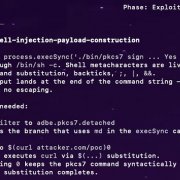

以漢翔來說,他們將AVM系統和刀具磨耗估測系統導入了發動機機槳生產線,結合CPA元件(如震動感測器、電流感測器等)來收集現場生產狀況,並將這些數據傳回AVM系統和刀具磨耗系統,來進行即時預測(如下圖),即時得知產品良率和刀具剩餘壽命。

鄭芳田指出,AVM的好處是可即時檢驗產品,若偵測到瑕疵品,也可利用IYM找出瑕疵原因,進而改善。

此外,鄭芳田團隊還提供教育訓練服務,近來也利用雲端伺服器建立3臺虛擬機,來教導漢翔工程師使用AVM系統和刀具磨耗估測系統,包括如何自動建模、應用系統等(如下圖)。在自動建模部分,團隊在系統中導入AI,可簡化建模步驟,自動挑選合適的參數和演算法。

引進容器技術優化雲端平臺的基礎架構

自去年底開始,鄭芳田團隊開始引進Docker、Kubernetes等容器技術,來改善iFA平臺的擴充和可用性,例如利用Pod叢集來分散服務負載,或設計失效轉移機制來維持系統穩定性等。在這些基礎上,團隊還正研發2個新系統,也就是基於AVM技術的製程控片減量系統,以及及時派工系統,讓iFA平臺更完善。文◎王若樸

熱門新聞

2026-03-02

2026-03-02

2026-03-02

2026-03-02

2026-03-02

2026-02-26

2026-03-02

.JPG)