工業製造只是僵固、缺乏靈活性的生產模式嗎?全球工業設計軟體及PLM軟體大廠達梭系統(Dassault Systèmes)顯然不這麼認為,達梭表示,全球工業製造正面臨變革,不只是工業4.0所談的數位化,而是正處於一場工業復興(Industry Renaissance)的巨變中。

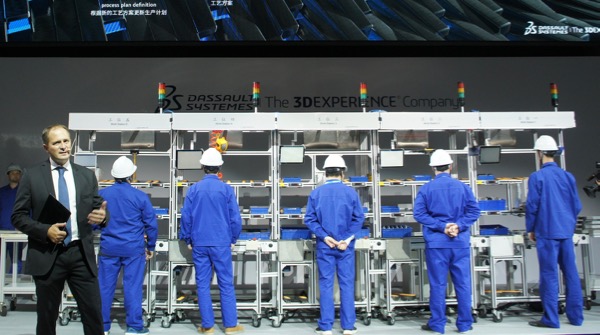

配合第20屆中國工業博覽會在上海登場(9/19-23),達梭也於上海同步舉辦「體驗時代的製造業」全球大會,在大會中達梭重申了先前提出的工業復興,以取代一般外界所稱的工業4.0。達梭認為虛擬體驗、擴增實境及逼真的模擬,這類數位技術將徹底改變人類和智識的關係,虛擬體驗帶來的知識、技術,消除實驗與學習的距離。

達梭全球直銷通路(美洲)、產業解決方案和間接通路資深執行副總裁Bruno Latchague表示,工業是創造價值的過程,作為傳統生產過程正面臨變革,一種創造體驗的改變。相較於現今正在發展的工業復興,工業4.0就像是昨天,是不夠的,未來新的工業類型產生,帶來新的消費者及新的使用方式,例如波音公司由傳統的工業製造公司轉型為體驗的生產者,Biometric公司興起,幫助醫生生產新的器官,建築業研究如何用建築吸納二氧化碳等等。

達梭認為在這場工業復興的變革中,帶來的改變之一是工業製造的過程通過蒐集、連接數據,將真實和虛擬融合互補,不斷優化、調整生產過程。類似現今的3D設計,在生產前預先在虛擬的3D模型物件中不斷調整,再投入真實的生產中,達梭將這項概念擴大到整體的真實生產環境,以虛擬的生產環境測試、評估,協助提高真實生產線的效率及靈活性。

達梭以自家的3D Experience平台為例,展示如何結合虛擬及現實,以管理、優化生產線,現場模擬變速箱的生產線情境,在5個工作站的裝配線上生產組裝變速箱,管理者可以在3D的虛擬工廠內,觀看個別的組裝線上生產設備、工作站運作情形。

在現實的生產線上,每個工作站都有一個小型的觸控螢幕,指示各個工作站負責員工的組裝作業,若產品設計改變時,螢幕也會調整指示,指導人員新的組裝作業方式。

.jpg)

每個工作站的員工可透過螢幕上的變速箱3D模型,按照指示完成自己負責的組裝作業,當設備發生異常時,員工也能透過觸控螢幕即時回報。後方的管理者可以根據產線的數據,掌握每個工作站的產能及生產效率,當收到工作站回報設備故障時,儘速發出設備維修工單,工作站也會發出預測性維護的請求,由管理者安排維護檢修時間。

當某個工作站發生故障時,管理者可以從3D Experience管理平台中,瞭解該工作站停擺對整體組裝線的生產效率及訂單的完成率有多大,綜合其他組裝線的情形,評估調整生產線作業時,生產效率會有什麼樣的變化,設法找出設備檢修的最佳策略,例如將受影響的工作站調整至另一個變速箱的組裝生產線,降低檢修對生產效率的影響。通過虛擬數據的評估、測試,找出檢修的最佳因應策略,再將產線調整方式落實到真實的生產環境。

而在3D Experience所展示的虛擬世界(上圖左上角),是利用德國業者NavVis的3D掃描車(下圖),同時蒐集影像及紅外線偵測數據,為工廠的真實生產環境建立虛擬化的模型,管理者可以化身為虛擬人物,在虛擬的工廠內移動,檢視生產環境中不同機台運作狀況,組裝線上各個工作站的生產效率、工作狀態等等。

(1).jpg)

透過掃描車為真實生產環境建立虛擬世界,假設工廠想要改變生產線,就能先透過虛擬的生產環境,先評估生產設備的作業空間是否足夠,或是產品組裝中會不會有影響,經過評估不同方案的可行性後,再將調整策略用在真實生產環境裡,如此,降低錯誤的評估可能帶來的風險及成本。

另外,虛擬體驗也能運用在工作訓練中,利用VR頭戴式裝置及控制器,現場還展示了如何運用在生產線的訓練上,戴上VR頭戴裝置就會進入虛擬的工作站環境,按照指示學習如何在變速箱上鎖緊螺絲。在實際組裝之前,透過VR學習相關工作。

達梭表示,虛擬可以改善現實世界,加深我們的理解及預測,在虛擬世界改變真實環境的生產、營運規劃。通過3D Experience平臺可以獲得知識及專業技術,加速分享和強化學習,提昇業務的速度,整合許多流程提高效率,而在虛擬體驗幫助決策優化真實世界的生產效率。

熱門新聞

2026-03-06

2026-03-02

2026-03-02

2026-03-06

2026-03-04

2026-03-06

2026-03-05