為了改善製程量率,晶圓廠商各顯神通,無不想盡辦法找出能夠因應下一世代製程的良率資料處理平臺。因此,台積電與聯電這一兩年來相繼評估Hadoop運算平臺,計畫透過分散運算來提升資料處理速度。

對於高科技製造業來說,任何一廠都是數百億元的投資,一個一個機臺就要10億元以上,為了創造最大利益,各廠無不竭盡心力提高產能與良率。因此,各種先進製程控制(Advance Process Control;APC)的資料分析至為關鍵,一旦製程良率出現問題,如何在最短的時間內找出所有相關因素,甚至事先就能預知並且杜絕問題發生,一直是高科技製造業生產過程中最大的挑戰。

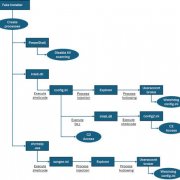

為了提高產能、改善良率,半導體廠商幾乎管控了製程中每個參數,並期望藉此縮小生產製程中的變數,其中的資料收集,大致上就分為3大類,包括每一批晶圓(Lot/Wafer)的生管資料、機臺製程的物理量數值以及製程完成後的量測資料。

以12吋晶圓廠為例,每一片晶圓通常需要經過300~400道製程,每一或數道製程結束之後,會有量測資料數據,作為製程品質指標。最後才會有晶片量率(CP Yield)等更完整的製程資料。事實上,晶圓製造其實就像是製作披薩(Pizza)一樣,每一道製程工序都會有一組特定配方在一個機臺設備中執行,過程中,會有許多不可控制的因子出現,這些因子的變數與特性,就是晶圓製程良率的關鍵。而提高良率的方法,就是縮小產出晶圓的變數,以及管控製程中每個參數變化。

早期的生產資訊分析,是以lot(批)為單位,隨著製程不斷演進,生產資訊也慢慢推進到晶圓,爾後,分析單位又從晶圓縮小到die,也就是IC晶粒。其中,一個lot等於25片晶圓,一片晶圓內含100個IC晶粒,以此類推,生產資訊的資料分析單位,要從lot演進到IC晶粒等級,資料量就已經增長了2,500倍。

晶圓IC製程從10年前的90奈米、65奈米、40奈米,一路演進至今已經要邁入28奈米,甚至是20奈米,伴隨製程演進而來的是,更多生產製程機臺的資料蒐集、資料分析。為了改善製程良率,晶圓廠商各顯神通,無不想盡辦法找出能夠因應下一世代製程的良率資料處理平臺。因此,台積電與聯電這一兩年來相繼評估Hadoop運算平臺,計畫透過分散運算來提升資料處理速度。

聯華電子指出,以目前的資料量來看,其實還可以現有技術來做分析,但是1年後,隨著製程演進而倍增的資料量,以及與各種生產相關的資料交叉後,所構成的資料複雜度,已經遠遠超出現有的資料處理技術以及分析能力,因此必須找尋新的方法,而平行運算的架構,應該會是一個可行的方向。

聯電為了進一步了解最新的資料處理技術Hadoop,半年前開始部署Hadoop環境,以過去的生產資料,整合數學模型、統計模型來做分析。以聯電的經驗來看,部署Hadoop環境並不難,開發MapReduce這種分散式運算程式的Java語言也不會是問題。難的地方在於,根本不知道資料應該怎麼存才是對的?存進去的資料又要如何找出關連性?後續可以如何運用這些資料?

即便聯電在Hadoop概念驗證過程中,發現了許多問題,然而在製程分析採用「平行分散運算的方向,絕對無庸置疑,但聯電不一定會用Hadoop,一切都還在評估當中。」聯電內部人員表示,在Hadoop概念驗證的過程中,聯電擷取了其中一個機臺的資料量,以1年內產出的9億個檔案、4TB來模擬,來進一步了解未來可能的巨量資料處理模式,以及找出後續發展巨量資料應該關注的問題層面。

未來,聯電也不排除尋求外部資訊廠商合作,依據聯電的資料特性與分析需求來客製。

相關報導請參考「巨量資料在臺灣」

熱門新聞

2026-02-09

2026-02-06

2026-02-06

2026-02-06

2026-02-06

2026-02-06