蘇文彬

[上海直擊]在上海舉行的中國工業博覽會期間,工業設計及PLM軟體大廠達梭系統旗下DELMIA執行長Guillaume Vendroux指出,在未來的工廠,數位分身(Digital Twin)將扮演重要的角色。

Guillaume Vendroux認為,製造業在邁向永續製造的轉型過程中的關鍵,可被歸納為三個重要的P,人(People)、地球(Planet)和獲利(Profit),其中人的部份和未來的勞動力有關,年輕一代的人才投入,需要安全、協作、賦能,讓他們能夠學習、獲得成就,而地球部份,隨著環境意識的升高,企業需要更精密的規劃,以高效率的方式製造生產,避免過度生產、不必要的浪費,最後在企業獲利上,為了長期的獲利,需要優化價值網路,提升協作、增加透明及諧和性。

達梭認為,永續的製造可透過生產製造過程的虛擬體驗著手,達成優化營運、提升價值網路的協作,還有培養具學習、分享及創新的未來勞動力。

根據Accenture的中國經濟報告,中國業者對數位化轉型有相當高的成長潛力,中國10個城市超過1800家企業的調查,發現73%的中國企業對智慧製造充滿期待,但是只有9%投入新技術推動轉型,這些積極投入轉型的企業,平均帶來14.3%的營收成長,毛利潤也成長12.7%,超過同產業的其他業者。

Guillaume Vendroux認為,在未來的工廠,數位分身(Digital Twin)將扮演重要的角色。數位分身曾被Gartner等市場研究機構評為十大重要科技之一,在不同市場也被稱為數位孿生或是數位雙生,指的是透過虛擬技術,產生和真實世界物品如同雙胞胎的虛擬世界,瞭解在虛擬體驗中的變化,對真實世界的可能影響。

在亞洲地區航站、航空公司提供航空餐飲服務,以及關口業務的SATS,從2017年開始數位化轉型,將原有餐飲業的專業技術和流程轉變為數位資產、知識產權、確保企業經營的可持續性,他們在亞洲35個據點提供超過1.7億份的餐點,透過數位分身,SATS以高度模擬的虛擬廚房生產環境,進行各種資源、產線及生產流程的規劃,以優化流程並瞭解不同的調整決策所產生的效益。

SATS數位長Albert POZO分享了導入數位分身技術的好處,幫助他們改善知識管理,例如每個餐飲的食譜及烹飪方法,同時也優化需求規劃、資源配置、提高生產效率,並減少浪費及成本,對員工而言,也能學習到新的技能。

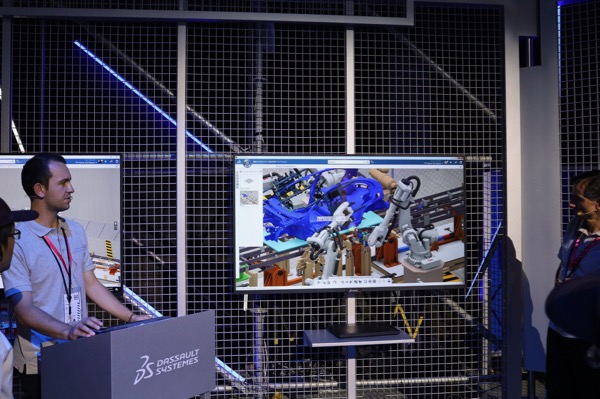

達梭系統也在大會現場,以3DEXPERIENCE虛擬體驗平臺,展示當一家汽車製造公司為了提高營收決定生產新的車款,從工廠新產線的規劃到配置後,優化營運、維護都可在虛擬平臺上進行。像是在虛擬的工廠生產環境中,模擬真實工廠產線的真實生產情形,新的產線裡不同工作站間,機械手臂組裝、焊點作業會不會出現碰撞,未來新的產線實際配置到工廠後,也能在虛擬的工廠中瞭解組裝生產效率低落的原因,進一步優化產線的生產效率。

在高度擬真的虛擬汽車工廠裡,即使規劃人員不在現場,也能在遠方從虛擬工廠找到適合新產線配置的地點,只要拖拉滑鼠,就能測量產線的空間或虛擬工廠內的通道大小,作為新產線規劃設置的參考:

這個3D的虛擬工廠是利用NavVis的3D掃描車建模,可以人工推動在真實的工廠內移動,利用車上的雷射及攝影機,經過處理建立3D虛擬工廠:

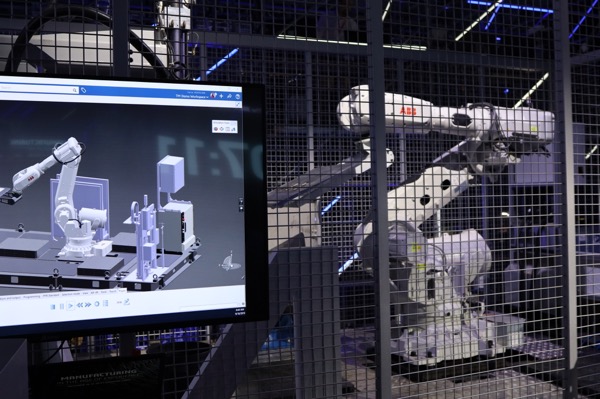

結合PLM,可以控制產線上的生產作業情形,在虛擬的產線上,偵測負責組裝、焊接流程的各個機械手臂,在作業時是否會發生碰撞,如何調整作業方式:

.jpg)

ABB展示的機械手臂,以及高度擬真的虛擬機械手臂,當真實手臂做出動作時,螢幕中的虛擬手臂也會同步動作:

當產線實際配置到工廠後,結合IoT蒐集的數據,管理人員能夠檢視來自各產線生產設備的運作數據,透過數據分析,對可能發生異常的設備作預先維護。也能在虛擬的產線上檢視焊接或組裝作業的細節,找出生產效率低落的問題點在哪裡。在公司的管理團隊,可遠端和位在工廠的營運、維護部門進行多方的協作溝通,當產線中某個設備生產週期拉長,如何縮短周期、派工等等:

員工也能透過VR頭戴裝置及控制器,先在虛擬世界中學習維修特定生產設備的技能,按指示一步一步拆解設備進行檢修作業,這項訓練能夠讓維修人員學習新的技能及反覆操作的熟練度,之後應用在真實設備的檢修工作上:

熱門新聞

2026-03-06

2026-03-06

2026-03-09

2026-03-09

2026-03-09