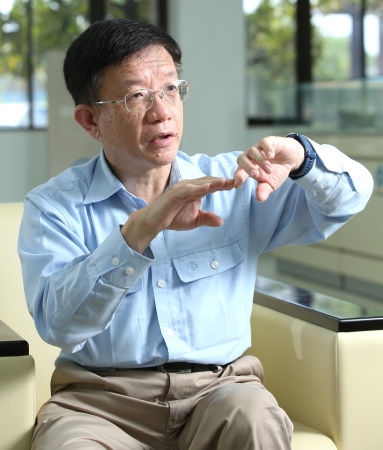

攝影/洪政偉

「運用新工具及新的技術,讓整個生產效率提高,良率能夠提高,產能也因此提高、降低成本,同時減少排碳」,中鋼綠能與系統整合研究發展處長陳宗榮說,這幾年中鋼積極擁抱新技術,推動智慧製造,試圖翻轉傳統鋼鐵製造的勞力密集、高溫作業、高工作風險現況。

因應國內外鋼鐵市場競爭,走向少量多樣精緻鋼品策略的中鋼,在2016年成立智能產銷委員會(PMIC),由當時由執行副總,現為中鋼總經理的王鍚欽領導,並由綠能與系統整合研究發展處作為召集人,來加速中鋼內部導入AI應用。如今,在這些年發展之下,AI在各方面的應用更深更廣,2021年公司成立50年之際,宣示未來發展精緻鋼廠、發展綠能產業兩大主軸,為中鋼接下來50年的競爭力定下目標,其中精緻鋼廠提出多項策略,人工智慧物聯網AIoT即是一個相當重要的策略。

陳宗榮表示,精緻鋼廠的重點在於發展精緻鋼鐵,也就是要做附加價值更高、競爭力更好的產品。因此中鋼擁抱新技術,以AI為例,透過智慧化將人的經驗,轉化為方案或模型,先在一些產線上進行概念驗證測試,驗證成功之後,再將成功的經驗複製到相似的產線作業上,例如在產品生產過程中,傳統依靠人工來檢視產品缺陷,依照經驗將缺陷分等級,而透過AI,利用機器學習辨識影像,找出缺陷並且判斷缺陷的等級。

導入5G強化AIoT應用

至於IoT方面,原本在無線技術上,中鋼已使用Wi-Fi、4G,國內5G在2020年開臺,5G的高傳輸、低延遲、大連結特性,相較於4G更為適合特定場域應用,也吸引中鋼的興趣,該公司在2021年6月規畫導入5G專網,內部成立一個創新前瞻技術研發專案,為中鋼內部最高層級的研發專案之一,須向董事長提報核准,每3個月由總經理管考執行狀況。

位於高雄小港的中鋼小港廠區佔地500公頃,相當於20座台北大安森林公園,在這個諾大的小港廠區內包括行政辦公區、生產作業區,因此在5G公用網路之外,為確保頻寬專用,降低產線數據外洩的風險,中鋼規畫導入5G專用網路(專網)。

然而,中鋼面臨的首個問題是,該選擇哪些場域作為5G的驗證場域。鋼鐵煉製的過程是,先將鐵礦砂通過高爐化為鐵水,鐵水再送至煉鋼廠吹氧除去雜質,產生鋼液,經過連續鑄造成為鋼胚,鋼胚最初厚度達25公分,經過一連串的軋延過程,使鋼胚延展拉長、變薄,厚度減為2公釐,再經過處理成為熱軋鋼卷,當成產品對外銷售,或是當成中間產品送至冷軋處理。

最後選定相當重要的熱軋產線,因先前熱軋產線曾發生設備異常離機,甚至影響到整個產線,因此他們寄望在熱軋產線導入5G,開發輔助現場操作維護,維持產線穩定的技術,由於鋼胚在熱軋製程中,為高溫作業環境,如果5G在熱軋產線上能驗證成功,也可擴展到冷軋或前端的原料廠。

最後室內封閉的試驗場域選擇第二熱軋工場,作為5G軋鋼智慧工廠的示範場域;中鋼還選擇一個戶外的開闊場域,負責清運轉爐廢渣的渣車線,來導入5G專網,作為5G智慧軌道運輸各項應用的測試場域。此外,中鋼還以第二行政大樓4樓為測試場域,建立5G應用技術實驗室,專門開發各種5G AIoT技術,應用於上述2個場域。

.png)

中鋼在軋鋼工廠內5G專網架構示意圖,以攝影機的即時影像為例,資訊流經過5G CPE到n79專頻基地臺,經過UPF送到AIoT伺服器,經過AI辨識分析即時影像後,再依UPF、專頻基地臺送到5G MiFi,傳送至平板電腦。中鋼將5G專網視為獨立網域,以防火牆和OT隔絕,5G專網的核心網路也和IT隔絕。

建置戶外及室內2套5G專網

然而,專網的建置並不如想像的順利,因為在鋼鐵的生產過程中,鋼和鐵最多,而無線通訊容易受到金屬干擾,因此他們在調整訊號上,光是優化訊號範圍、訊號切換就花費不少時間去研究,還曾發現過天車經過時突然沒訊號,調查原因很久才發現問題在哪。

中鋼在戶外及室內分別建置5G NSA及SA專網。在戶外的渣車線部分,中鋼和電信業者合作,導入5G NSA非獨立組網架構專網,與5G公網使用相同的商用頻段3.5GHz,仍採用電信業者公網的4G核網,長達900公尺的渣車線建置3座專用4G/5G基地臺,以涵蓋整條渣車線,也在3座轉爐下方的室內建置3個小型基地臺,用來強化轉爐下方的室內訊號,這個戶外渣車線5G NSA架構專網,還建置MEC邊緣運算系統,由於4G核網費用較高,故向電信業者租賃方式,核網安全由電信業者維運管理。這套專網在2021年12月建置完成,上傳速度為158Mbps,下載可達986Mbps。

相較於戶外的渣車線,在熱軋工廠內建置的室內5G專網,採用n79專用頻段來架構5G SA獨立組網專網,n79專用頻段為政府預計開放給企業建置專頻專網的頻段,中鋼建置一套獨立的5G核網,並在400公尺長的熱軋產線建置3座5G O-RAN基地臺,5G專網主要用於產線的數據傳輸、訊號控制,至於熱軋工廠內會議室、電氣室、控制室則以25個Wi-Fi 6。熱軋工廠內的5G SA專網於2022年2月完成,上傳為152Mbps,下載為560Mbps,SA專網可調整上下傳比例,上傳速度最高可達230Mbps。

另外,相較於Wi-Fi,5G專網成本較高,但5G有較高的資料傳輸正確性及安全性,不需擔心資料的遺失,適合用於產線,至於建置成本較低、具有便利性的Wi-Fi,適合用於人員連網。經過各項評估後,中鋼的專網使用心得是,設備使用5G,人員則使用Wi-Fi。由於5G的資料正確性較高,內部研發人員將5G譬喻為掛號信,無須擔心訊號遺失,至於Wi-Fi則是平信,成本較低,但是不保證信件一定送達,以突顯兩種無線技術間的差異。

確保5G專網的資安架構

陳宗榮表示,5G NSA架構專網的核網由電信業者掌管,基於資安考量選擇用於戶外渣車線,因為只有鋼渣車行駛、平交道的即時影像畫面,數據敏感性較低。但在熱軋廠內,產線即時影像畫面、設備數據都涉及機密,因此建置有獨立核網的5G SA專網,內部數據不需擔心經過外部公網的核心網路,未來會全部交由中冠維運。

中鋼坦言,可支援n79的終端設備並不多,選擇性受限。另外,5G專網雖有較高的上傳速度,但同時間多支攝影機上傳畫面,上傳頻寬仍有不足之處。

儘管導入新技術進行測試,中鋼仍然相當重視資安。戶外渣車線使用公網3.5GHz商用頻段建置5G NSA專網,NSA專網與公網共用核網,而為了避免資料可能流經核網,熱軋工場產線採用n79專用頻段建置5G SA專網,以專用頻段及獨立的5G核網,確保專網內的產線資料不會流到外部。

熱軋工場5G專網的資安架構,為了滿足產線即時分析的需要,攝影機所拍攝的即時畫面,經由5G路由器、基地臺送到靠近產線的機房數據伺服器,由AIoT伺服器作即時的AI影像辨識分析,再將AI辨識結果送到數據伺服器、經基地臺、5G MIFI送到產線人員的平板電腦。

中鋼對專網採前監後控,將專網視為獨立網域,專網內以滿足即時分析需求為主,僅監控異常網路流量,後方則以防火牆將專網和OT隔絕,專網核網也和IT隔絕。專網屬於內網一部分,未和外部網際網路連接。

中鋼綠能與系統整合研究發展處長陳宗榮表示,中鋼展開9項應用測試,包括即時影像、虛實整合、行車安全、遠程操控4個面向,也是全世界各國鋼鐵廠5G應用的發展方向。

9項應用驗證5G智慧製造潛力

「中鋼成立專案的目的是,驗證5G對外宣傳的高傳輸、低延遲、廣連結是否如所宣稱的具有效益」,陳宗榮以產線作業為例,要將擷取到的訊號、影像畫面,即時傳送到另一個地方,做到即時控制,其他的無線傳輸技術則可能有延遲的問題,其他技術或許可以作監測,但在即時控制上會有不足,專案的目的是,對5G專網進行概念驗證。

各項5G專網硬體建置之後,「中鋼展開9項應用測試,包括即時影像、虛實整合、行車安全、遠程操控4個面向,也是全世界各國鋼鐵廠5G應用的發展方向」。陳宗榮表示,中鋼寄望新的通訊工具能彌補過去做不到,或是目前不足的地方。

9項應用驗證,在渣車線部分,包括危險作業遠程操控、渣桶狀態監測系統、行車安全輔助系統;至於熱軋工場部分,包括智能板胚動態監控、鋼帶偏移監控系統、專家遠端協作系統、數位產線實境導覽,以及在5G應用技術實驗室的XR虛擬實境訓練、自走載具技術。

陳宗榮指出,鋼鐵煉製過程有很多高溫作業環境,或是空間比較局限的地方,人員進出有較高的工安風險,希望新的工具能協助擷取即時影像畫面,操作或生產數據,驗證是否能達成目標。

以遠端控制降低工安風險

9項5G專網應用中,其中接渣線推動的智慧軌道運輸相當重要,由於轉爐所產生的爐渣,需交由鋼渣車運輸,鋼渣車上載著渣桶,主要用來承接轉爐傾倒的爐渣,鋼渣車由司機員駕駛,當鋼渣車到達轉爐下方準備接渣,因轉爐高達上千度的高溫,轉爐下方一定範圍內禁止人員接近。

傳統上,當鋼渣車抵達轉爐下方,司機員下車進入一旁的小房間,稱為避渣小間,司機員只能透過小間的小方窗,以人工目視判斷渣桶和轉爐的相對位置,再利用無線頻段控制渣車位置,轉爐則由另一人負責控制。如果鋼渣車司機未將渣桶移動到轉爐下方的適當位置,或是轉爐傾倒的角度控制過快,都可能造成高溫爐渣灑出到地面,造成人員或地面設備的傷害,因為無法及時清渣,甚至可能導致轉爐停止運作,對產能帶來更大的影響。

導入5G之後,鋼渣車的前後各配置一支5G攝影機,前方攝影機主要拍攝渣車前方的軌道即時影像,後方的攝影機則拍攝渣桶的狀況,當鋼渣車抵達轉爐下方,下方室內接渣場所地面還配置2支攝影機,用以拍攝接渣的情形,司機員同樣下車進入避渣小間,不再只能從小窗看出去,透過平板電腦進入接渣模擬頁面,頁面上同時顯示2個即時影像,1個為鋼渣車後方的渣桶即時影像,另1個畫面則是來自地面攝影機所拍攝,司機員除了可觀看2個即時影像,掌握接渣現場作業情形,頁面下方還有一輛虛擬的鋼渣車、轉爐,通過數位分身模擬渣車位置、轉爐傾倒角度,渣桶緩緩移動到轉爐下方,加上AI通過影像判斷轉爐傾倒角度爐渣可能落點,讓司機員根據數位分身,觀察渣桶位置和爐渣落點是否相合,來提高接渣作業的準確性。

陳宗榮指出,接渣作業要做到遠端操控,需要多個現場即時影像畫面,來克服傳統人工目視的視線死角問題,即時影像資料非常大,因此上傳與下載需要足夠頻寬,另一個關鍵是低延遲,司機員控制渣車移動,要讓渣桶到達轉爐下方適當接渣位置,如果看到的即時影像是1分鐘之前,就不能精準接渣。5G的出現,除了希望了解它的功能,可能應用在哪些地方,也希望能提升作業的安全性,提高生產操作的效率。

中鋼也將5G應用在產線上,結合5G AIoT來提升產線的良率、穩定。例如智能板胚即時監控、鋼帶偏移監控等,利用產線上的攝影機,經由5G專網即時將鋼胚的製程影像送到產線的AIoT伺服器,就近以AI判別每個鋼胚在半成品階段,是否出現異常。

以智能板胚監控為例,由AI根據影像判斷鋼胚的上抬、下沈角度,如在容許值則屬正常,超出容許值則判斷為異常,在產線上立即啟動修正程序,將異常的鋼胚送回重新粗軋。因每個鋼胚在產線上不斷送往不同製程處理,需要第一時間發現異常,立即修正,否則鋼胚進入下一階段,可能導致變形加劇,甚至可能損壞設備,後續影響整個產能。

未來要用5G實現遠端控制天車

中鋼還看上5G的高速傳輸、低延遲,應用在天車遠程控制的潛力。雖然中鋼在倉儲部分,已研發AI無人天車,搭配自動化出貨系統,但是天車作業主要仍是仰賴天車手進行人工操控,天車手必需進入天車駕駛室,因天車位於高處,天車手要爬到高處的天車並不容易,加上部分天車作業在高溫區域,容易有工安風險,有時駕駛爬上去,一整天都不輕易下來,對工安及工作舒適都是一大考驗。

中鋼則希望透過5G遠程集控天車,讓駕駛以後在地面的控制室,能遠程操控天車進行作業,要讓天車手在地面操作天車,如同身在高處的天車上吊運作業,還需要在天車上安裝多支不同視角的攝影機,充當天車手的眼睛,彌補在地面操作天車的不足之處。

陳宗榮認為如果5G的低延遲符合需求,讓駕駛能在地面操作天車,如同他在高處的天車操作一樣,不僅人員在更安全的地面遠程操作,甚至可做到一人操控多臺天車,相較之下,目前一人只能操作一臺天車,大幅提升天車作業的效率。5G天車是中鋼下一步致力開發的5G應用之一。

熱門新聞

2024-04-29

2024-04-29

2024-04-28

2024-04-29

2024-04-26

2024-04-26

2024-04-27